Muovinen ruiskuvaluruuvisylinteri on jokaisen muovausprosessin ydin. Kun he valitsevat korkealaatuisenMuovinen koneen ruuvitynnyritaiMuovinen kaksoisruuviekstruuderin tynnyrivalmistajat huomaavat sujuvamman materiaalivirran, vähemmän vikoja ja alhaisemmat kustannukset.Ruostumattomasta teräksestä valmistettu kaksoisruuviekstruuderin tynnyrivaihtoehdot auttavat myös pidentämään laitteiden käyttöikää ja lyhentämään seisokkiaikoja.

Muovisen ruiskuvaluruuvisylinterin keskeiset roolit

Muovimateriaalin sulaminen ja homogenisointi

Muovin ruiskupuristusruuvin sylinterillä on valtava rooli kiinteiden muovipellettien muuttamisessa sileäksi, sulaksi materiaaliksi. Sylinterin sisällä ruuvi pyörii ja työntää pellettejä eteenpäin. Kun pelletit liikkuvat, kitka ja lämmitysnauhat sulattavat ne. Sylinteri pitää lämmön tasaisena, joten muovi sulaa oikealla nopeudella. Tämä prosessi auttaa välttämään paakkuja tai kylmiä kohtia materiaalissa.

Vinkki: Ruuvirungossa on kolme pääaluetta: syöttö, puristus ja mittaus. Jokaisella alueella on oma tehtävänsä. Syöttöalue liikuttaa ja esilämmittää pellettejä. Puristusalue sulattaa muovin ja poistaa ilman. Mittausalue varmistaa, että sula on tasaista ja valmista ruiskutettavaksi.

| Vyöhyke | Ensisijaiset toiminnot |

|---|---|

| Ruokinta-alue | Kuljettaa pellettejä, esilämmittää ne ja puristaa ilmataskujen poistamiseksi. |

| Pakkausalue | Sulattaa muovin ja poistaa ilman paineen ja leikkauksen avulla. |

| Mittausalue | Homogenisoi sulan, lisää painetta ja vakauttaa virtauksen ruiskutusta varten. |

Lämpötilan säätö on erittäin tärkeää. Esimerkiksi jäykkä UPVC vaatii huolellista lämmitystä 180–190 °C:een. Ruuvin runko käyttää sekä ulkoisia lämmittimiä että ruuvin omaa liikettä oikean lämmön tuottamiseen. Tämä tasapaino estää muovia palamasta tai tarttumasta kiinni. Ruuvin nopeus vaikuttaa myös siihen, kuinka hyvin muovi sulaa. Jos ruuvi pyörii liian hitaasti, sula ei välttämättä kuumene tarpeeksi. Jos se pyörii liian nopeasti, muovi voi ylikuumentua. Muovinen ruiskupuristusruuvin runko varmistaa, että sula on juuri oikea jokaista iskua varten.

Lisäaineiden sekoittaminen ja värin tasaisuuden varmistaminen

Valmistajat lisäävät usein muoveihin väriaineita tai erityisiä lisäaineita. Muovin ruiskupuristusruuvin sylinteri sekoittaa nämä ainesosat sulaan aineeseen. Ruuvin rakenne erityisine sekoitusosioineen auttaa sekoittamaan kaiken tasaisesti. Tämä sekoitus estää raitojen tai tahrojen muodostumisen lopputuotteeseen.

Värin tasaisuus voi olla hankalaa. Joskuskuivat pigmentit tarttuvat suppilon sisään tai eivät sekoitu hyvinKosteus voi vaikuttaa hartsin ja pigmentin laatuun. Väriaineiden tarkka annostelu on tärkeää. Koneet käyttävät gravimetrisiä sekoittimia oikean määrän mittaamiseen. Muotin suunnittelu auttaa myös pitämään värit tasaisina eri osissa.

Huomautus: Edistyneet ruuvirakenteet, kuten suojaruuvit tai Maddock-ruuvit, rikkovat paakkuja ja levittävät väriaineita paremmin. Nämä rakenteet voivatparantaa sekoitustehokkuutta yli 20 % ja vähentää hylkymäärää jopa 30 %Säännöllinen puhdistus ja huolto pitävät ruuvirungon parhaassa mahdollisessa toimintakunnossa, joten värit pysyvät luonnollisina erästä toiseen.

Sulan muovin kuljettaminen ja ruiskuttaminen

Kun muovi on sulanut ja sekoitettu, ruuvin sylinteri siirtää sulaa materiaalia kohti muottia. Ruuvi pyörii kuumennetun sylinterin sisällä työntäen sulaa materiaalia eteenpäin. Kun materiaalia on kertynyt riittävästi, ruuvi toimii kuin mäntä. Se ruiskuttaa sulaa muovia muottiin korkealla paineella.

Näin prosessi toimii:

- Muovipelletit tulevat syöttöosaan ja liikkuvat eteenpäin ruuvin pyöriessä.

- Kitka ja lämpö sulattavat pelletit.

- Ruuvi puristaa sulaa puristettua materiaalia, mikä tekee siitä sileän ja tasaisen.

- Ruuvi etenee ja ruiskuttaa sulan muovin muottiin.

Themuovinen ruiskuvaluruuvisylinteripitää kaiken liikkeessä sujuvasti. Se hallitsee painetta ja virtausta, joten jokainen laukaus täyttää muotin täydellisesti. Piipun kestävät materiaalit kestävät kulutusta ja varmistavat, että prosessi pysyy luotettavana ajan mittaan.

Suorituskyvyn optimointi oikealla muoviruiskuvaluruuvisylinterillä

Ruuvigeometrian ja tynnyrin suunnittelun vaikutus

Ruuvin geometriamuokkaa sitä, miten muovi sulaa ja sekoittuu sylinterin sisällä. Ruuvin pituus, kierteen muoto, nousu ja nopeus vaikuttavat kaikki asiaan. Kun insinöörit säätävät näitä parametreja, he voivat hallita muovin vastaanottamaa lämpöä ja leikkausvoimaa. Tämä auttaa luomaan tasaisen sulan ja vähentää vikoja, kuten juovia tai kuplia.

Puristussuhde, joka vertaa ruuvin syöttö- ja mittausalueiden syvyyttä, vaikuttaa muovin tiivistymiseen. Suurempi suhde lisää tiheyttä ja sekoittumista, mutta ei välttämättä sovi lämpöherkille muoveille. Myös vastapaineella on merkitystä. Se työntää sulaa hartsia kovemmin, rikkoen sulamattomat palat ja parantaen sekoittumista. Liian suuri vastapaine voi kuitenkin vahingoittaa herkkiä materiaaleja.

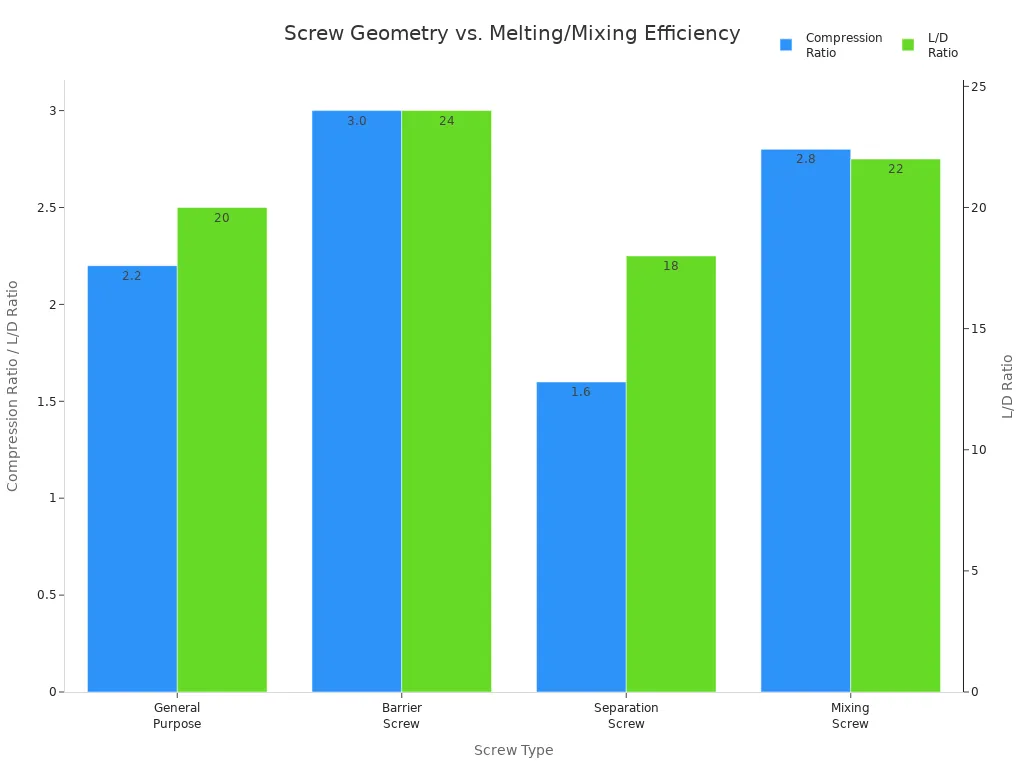

Tässä on taulukko, joka näyttää, miten erityyppiset ruuvit ja niiden geometria vaikuttavat sulatus- ja sekoitustehokkuuteen:

| Ruuvityyppi | Sopivat materiaalit | Puristussuhde | L/D-suhde | Tyypillinen käyttö | Vaikutus sulamis- ja sekoitustehokkuuteen |

|---|---|---|---|---|---|

| Yleiskäyttöinen | ABS, PP, PE | 2.2:1 | 20:1 | Kodinkoneiden kotelot | Monipuolinen sulaminen ja sekoittaminen kohtuullisella leikkausvoimalla ja tasaisuudella. |

| Esteruuvi | PA+GF, PC | 3.0:1 | 24:1 | Rakenteelliset osat | Suuri leikkaus- ja sekoitusnopeus, parempi sulan homogeenisuus ja tuotteen laatu. |

| Erotusruuvi | PVC, POM | 1.6:1 | 18:1 | Putket, komponentit | Hallitsee leikkausjännitystä, vähentää hajoamista ja varmistaa tasaisen sulamisen. |

| Sekoitusruuvi | PMMA, PC+GF | 2.8:1 | 22:1 | Valosuojukset | Tehostettu sekoitus, tasainen sula, parannetut optiset ominaisuudet. |

Insinöörit käyttävät usein kaavioita ruuvigeometrian vertailuun. Alla oleva kaavio näyttää, miten puristussuhde ja pituus-halkaisijasuhde vaihtelevat eri ruuvityypeillä:

Hyvin suunniteltu ja oikean geometrian omaava muovin ruiskuvaluruuvisylinteri varmistaa vakaan plastisoitumisen, tasaisen sulamislämpötilan ja tasaisen materiaalin virtauksen. Tämä johtaa parempaan pinnan kiiltoon, vähemmän virheisiin ja vahvempiin muovattuihin osiin.

Materiaalivalinta kestävyyden ja kulutuskestävyyden kannalta

Oikeiden materiaalien valinta ruuvihylsylle vaikuttaa merkittävästi sen käyttöikään ja suorituskykyyn. Valmistajat käyttävät kestäviä teräksiä ja edistyneitä pinnoitteita kulumisen ja korroosion estämiseksi. Esimerkiksi 38CrMoAlA-nitrattu teräs sopii hyvin tavallisiin töihin, kun taas SKD61 (H13) -työkaluteräs kestää kestäviä teknisiä hartseja. Bimetalliset hylsyt, joissa on volframikarbidi tai nikkelipohjaisia seoksia, tarjoavat parhaan kulumisen ja kemikaalien kestävyyden.

| Materiaalityyppi | Kulutuskestävyys | Korroosionkestävyys | Tyypillinen kovuus | Sovelluksen kohokohdat |

|---|---|---|---|---|

| 38CrMoAlA-nitrattu teräs | ★★★☆☆ | ★★☆☆☆☆ | ~1000 HV (nitrattu) | Luotettava vakiosovelluksiin |

| SKD61 (H13) työkaluteräs | ★★★★☆ | ★★★☆☆ | 48–52 HRC | Kestävät tekniset hartsit, lämpöjännitys |

| Bimetalliset tynnyrit | ★★★★★★ | ★★★★☆ | 60–68 HRC | Hioma-aine, lasikuitu, palonestoaine, kierrätysmuovit |

Muita suosittuja vaihtoehtoja ovat AISI 4140- ja 4340-seosteräkset yleiskäyttöön, D2- ja CPM-työkaluteräkset hioviin muoveihin sekä Hastelloy tai Inconel syövyttäviin ympäristöihin. Pintakäsittelyt, kuten nitraus ja kromipinnoitus, parantavat kovuutta ja käyttöikää. Kun valmistajat valitsevat oikean materiaalin, he vähentävät seisokkiaikoja ja ylläpitokustannuksia pitäen tuotannon sujuvina.

Vinkki: Korkean volframikarbidipitoisuuden omaavat bimetalliset tynnyrit kestävät paljon pidempään, erityisesti hioma- tai täyteainepolymeerien käsittelyssä.

Ruuviputken yhteensovittaminen eri muoveihin

Kaikki muovit eivät käyttäydy samalla tavalla muovauksen aikana. Jokainen tyyppi vaatii tietyn ruuvirungon rakenteen parhaan tuloksen saavuttamiseksi. Insinöörit tarkastelevat muovin sulamislämpötilaa, viskositeettia ja stabiiliutta. He sovittavat ruuvin geometrian, uran syvyyden ja rungon pinnoitteet materiaalin tarpeisiin.

Esimerkiksi polykarbonaatti (PC) vaatii pitkän ruuvin, jolla on asteittainen puristussuhde, ja sekoitusosan hajoamisen estämiseksi. Nailon (PA) vaatii mutanttiruuvin, jolla on korkea puristussuhde ja pieni rako ruuvin ja rungon välillä leikkausvoiman hallitsemiseksi. PVC vaatii korroosionkestävän rungon ja pienen leikkausvoiman ruuvin ylikuumenemisen ja materiaalin kertymisen välttämiseksi.

| Muovityyppi | Ruuvin suunnitteluparametrit | Vaikutus laatuun |

|---|---|---|

| Polykarbonaatti (PC) | Suuri L/D-suhde (~26), asteittainen ruuvi, puristussuhde ~2,6, sekoitusosa | Hyvä plastisointi, estää hajoamista, parantaa homogeenisuutta |

| Nailon (PA) | Mutanttiruuvi, L/D 18-20, puristussuhde 3-3,5, pieni rako | Estää ylikuumenemisen, hallitsee leikkauslujuutta, ylläpitää sulan laatua |

| PMMA | Porrastettu ruuvi, L/D 20-22, puristussuhde 2,3-2,6, sekoitusrengas | Tarkka sulatus, estää kosteusongelmia, ylläpitää tarkkuutta |

| LEMMIKKI | L/D ~20, matalan leikkausjännityksen ruuvi, puristussuhde 1,8-2, ei sekoitusvyöhykettä | Estää ylikuumenemisen, hallitsee leikkausjännitystä, sopii kierrätysmateriaaleille |

| PVC | Vähäleikkauksinen ruuvi, korroosionkestävä lieriö, L/D 16-20, ei vastarengasta | Estää ylikuumenemisen ja korroosion, vakaa lämpötilan säätö |

Muovin ruiskuvaluruuvin hylsyn sovittaminen muovityyppiin auttaa välttämään vikoja, kuten värjäytymistä, epätäydellistä sulamista tai vääntymistä. Se myös parantaa sykliaikoja ja energiatehokkuutta.

Huomautus: Ruuvihylsyjen päivittäminen tietyille muoveille voi lisätä läpimenoaikaa jopa 25 % ja vähentää virheitä, mikä säästää aikaa ja rahaa.

Huoltovinkkejä pitkäikäisyyden ja luotettavuuden takaamiseksi

Säännöllinen huolto pitää ruuvin rungon parhaassa mahdollisessa toimintakunnossa. Käyttäjän tulee tarkistaa runko kulumisen, naarmujen tai syöpymien varalta aina, kun ruuvi irrotetaan. Puhdistus kaupallisilla puhdistusaineilla poistaa jäämiä ja estää hiilen kertymisen. Paineen, lämpötilan ja ruuvin nopeuden seuranta auttaa havaitsemaan ongelmat varhaisessa vaiheessa.

Tässä on käytännön vinkkejä huoltoon:

- Tarkista ruuvin runko silmämääräisesti ja mittatikulla aina, kun ruuvi irrotetaan.

- Puhdista tynnyri viikoittain jatkuvassa käytössä tai 2–3 päivän välein, jos muoviosia vaihdetaan usein.

- Voitele liikkuvat osat päivittäin ja rasvaa ne viikoittain korkealaatuisella rasvalla.

- Käytä puhtaita raaka-aineita ja säilytä ne asianmukaisesti kontaminaation välttämiseksi.

- Kouluta kuljettajat tunnistamaan kulumismerkit ja pitämään yksityiskohtaisia huoltolokeja.

- Pidä varaosia varastossa seisokkiaikojen minimoimiseksi.

- Sammutuksen jälkeen käytä ruuvia alhaisella nopeudella jäännösmuovin levittämiseksi, puhdista erityisillä puhdistusaineilla ja levitä suojaavaa öljyä.

Huomio: Rautapohjaisilla vuorauksilla varustetut bimetalliset sylinterit voivat kestää kolme kertaa pidempään kuin tavalliset ruuvit.Oikea linjaus ja voitelupidentää käyttöikää ja vähentää huoltovälejä.

Hyvin huollettu muovinen ruiskuvaluruuvisylinteri tarjoaa tasaisen laadun, vähentää seisokkiaikoja ja tukee tehokasta tuotantoa.

Muovisen ruiskuvaluruuvin tynnyri on avainasemassa tasaisen tuotelaadun ja tehokkaan tuotannon varmistamisessa.

- Korkealaatuiset ruuvisylinterit parantavat sulan sakeutta, vähentävät hylkyä ja lisäävät tehokkuutta.

- Säännöllinen huolto ehkäisee seisokkeja ja pidentää laitteiden käyttöikää.

- Materiaali- ja energiasäästöt kertyvät nopeasti.

- Nopeammat vaihdot lisäävät kapasiteettia ja voittoja.

Usein kysytyt kysymykset

Mitkä merkit osoittavat, että ruuvin hylsy on vaihdettava?

Käyttäjät huomaavat epätasaisen sulamisen, lisääntyneet viat tai hitaat syklit. He näkevät myös näkyvää kulumista, naarmuja tai syöpymistä tynnyrin sisällä.

Kuinka usein ruuvin hylsy tulisi puhdistaa?

Useimmat valmistajat puhdistavat tynnyrin viikoittain. Jos he vaihtavat muovia usein, he puhdistavat sen kahden tai kolmen päivän välein.

Voiko yksi ruuvisylinteri toimia kaikille muoveille?

Ei, jokainen muovityyppi vaatii tietyn ruuvihylsyn rakenteen. Oikean tulitikun käyttö parantaa tuotteen laatua ja vähentää jätettä.

Julkaisun aika: 15. elokuuta 2025