Muovisella ruiskuvaluruuvisylinterillä on suuri rooli sulan laadun ja tuotantonopeuden muokkaamisessa. Insinöörit keskittyvätRuiskuvalu tynnyrisuunnittelu suorituskyvyn parantamiseksi. He käyttävät erilaisia materiaalejaYhden ruuvin muovinen ekstruuderikonejaYhden ruuvin ekstruusiokoneJokainen valinta auttaa koneita käsittelemään muoveja paremmin.

Muoviset ruiskuvaluruuvisylinterin rakenne ja suorituskyky

Tynnyrityypit: Bimetallic vs. integral

Oikean tynnyrityypin valitseminen voi tehdä suuren eron siihen, miten aMuovinen ruiskuvaluruuvisylinterisuorittaa. Bimetallisissa tynnyreissä on vahva teräspohja, jonka sisällä on kova metalliseosvuoraus. Tämä rakenne säästää arvokkaita materiaaleja ja antaa valmistajille mahdollisuuden vaihtaa vain kulunut vuoraus, mikä tekee huollosta helpompaa ja kustannustehokkaampaa. Vuorauksen ja tynnyrin välisen sovituksen on oltava tarkka, jotta lämpö virtaa tasaisesti ja estää liikkumisen. Bimetallisissa tynnyreissä on hyvät mahdollisuudet hankaavien tai vahvistettujen muovien käsittelyyn, koska ne kestävät kulutusta ja kestävät pidempään.

Integraalit piiput valmistetaan yhtenä kappaleena. Tämä antaa niille suuren tarkkuuden ja tasaisen lämmönjaon piipun koko alueella. Ne helpottavat lämmitys- ja jäähdytysjärjestelmien asentamista ja huoltoa. Ne vaativat kuitenkin tiukkaa valmistusvalvontaa laadun ylläpitämiseksi. Vertailussa integraalit piiput tarjoavat yksinkertaisen huollon ja tasaisen lämmityksen, kun taas bimetalliset piiput tarjoavat paremman kulutuskestävyyden ja helpomman osien vaihdon.

| Suorituskykynäkökohta | Integraali tynnyri | Bimetallinen tynnyri |

|---|---|---|

| Rakentaminen | Yksiosainen, erittäin tarkka valmistus | Pohjaputki vaihdettavalla seosteräksestä valmistetulla holkilla |

| Lämmönjako | Tasainen lämmönjako tynnyrin akselia pitkin | Lämmönjohtavuus säilyy, jos holkki on tarkasti sovitettu |

| Kulutuskestävyys | Vakiokulumiskestävyys | Parannettu kulutuskestävyys seosteräsvuorauksen ansiosta |

| Huolto | Lämmitys-/jäähdytysjärjestelmien helpompi asennus ja huolto | Vaihdettava holkki helpottaa osien vaihtoa |

| Materiaalin käyttö | Vaatii suurempaa tarkkuutta ja materiaalin laatua | Säästää arvokkaita materiaaleja käyttämällä vuorauksessa vain seosterästä |

Bimetalliset tynnyrit kestävät usein paljon pidempään kuin kiinteät tynnyrit, erityisesti kovia materiaaleja käsiteltäessä. Niiden rakenne vähentää seisokkiaikoja ja vaihtokustannuksia, mikä auttaa pitämään tuotannon sujuvana.

Ruuvin geometria: L/D-suhde, puristussuhde ja lentorakenteen suunnittelu

Geometriaruuvi muovisen ruiskuvaluruuvisylinterin sisälläMuodostaa muovien sulamisen ja sekoittumisen. Ruuvin pituutta ja halkaisijaa vertaava L/D-suhde vaikuttaa sulan tasaisuuteen ja sekoittumiseen. Pidempi ruuvi (korkeampi L/D-suhde) antaa muoville enemmän aikaa sulaa ja sekoittua, mikä parantaa tuotteen laatua. Liian pitkä ruuvi voi kuitenkin aiheuttaa lämpöhajoamista, erityisesti lämpöherkkien muovien kanssa. Materiaalit, kuten PVC ja POM, tarvitsevat lyhyempiä ruuveja vaurioiden välttämiseksi, kun taas lasitäytteiset tai korkean viskositeetin omaavat muovit hyötyvät pidemmistä ruuveista ja vahvistetuista sekoitusvyöhykkeistä.

- Hyvän lämmönkestävyyden omaavissa materiaaleissa käytetään pidempiä ruuveja paremman sekoittumisen saavuttamiseksi.

- Lämpöherkät muovit tarvitsevat lyhyempiä ruuveja tai erityisiä kierrerakenteita.

- Yleiskäyttöiset ruuvit (L/D ~20:1) sopivat yleisiin muoveihin, mutta niiden värissä voi olla vaihtelua.

- Sulkuruuvit (L/D ~24:1) parantavat lujitemuovien sekoittumista.

- Erotusruuvit (L/D ~18:1) auttavat lämpöherkkiä materiaaleja välttämään hajoamista.

- Sekoitusruuvit (L/D ~22:1) takaavat tasaisen sulan erikoismuoveille.

Puristussuhde mittaa, kuinka paljon ruuvi puristaa muovia kokoon. Korkean viskositeetin omaavat muovit tarvitsevat korkeamman puristussuhteen sulaakseen ja sekoittuakseen hyvin. Puristussuhteen säätäminen auttaa tasapainottamaan läpimenoa ja tuotteen laatua. Valmistajat usein seuraavat ja optimoivat ruuvien suunnittelua materiaalin tarpeiden mukaan.

Myös ruuvikierteen suunnittelulla on merkitystä. Reologisesti optimoidut ruuvit parantavat sulan laatua mukauttamalla sen polymeerin virtauskäyttäytymiseen. Sulan annostelujärjestelmät auttavat hallitsemaan sulan lämpötilaa ja viskositeettia, mikä vähentää hajoamisriskiä. Sekoitusruuvit ja dynaamiset sulkuruuvit takaavat tasaisen sulan ja estävät kuolleita kohtia, mikä estää muovia ylikuumenemasta tai värjäytymästä.

Materiaalikoostumus ja pintakäsittelyt

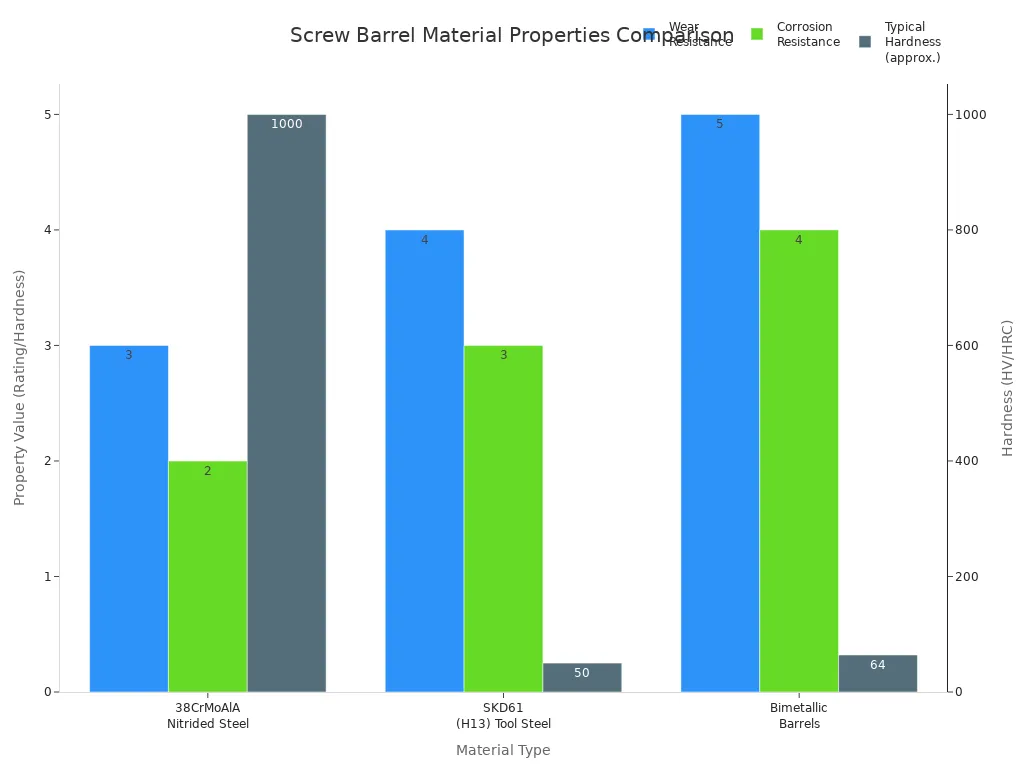

Muovisten ruiskupuristusruuvien valmistuksessa käytetyt materiaalit vaikuttavat niiden kestävyyteen ja suorituskykyyn. Nitrattu teräs tarjoaa hyvän kovuuden ja kulutuskestävyyden tavallisille muoveille. Bimetalliset putket yhdistävät teräspohjan ja metalliseosvuorauksen, mikä antaa erinomaisen kulutus- ja korroosionkestävyyden koville tai täytetyille muoveille. Työkaluteräs tarjoaa suuren lujuuden ja kulutuskestävyyden äärimmäisissä olosuhteissa.

| Materiaalityyppi | Tärkeimmät ominaisuudet ja edut | Haittoja ja rajoituksia | Parhaat sovellukset |

|---|---|---|---|

| Nitritetty teräs | Korkea pintakovuus; hyvä kulutuskestävyys täyttämättömille hartseille; edullinen | Huono korroosionkestävyys; ei sovellu hioma-/kemiallisille hartseille | Hyödykehartsit, kuten polyeteeni, polypropeeni |

| Bimetalliset tynnyrit | Terästausta ja seosvuori; erinomainen kulutus- ja korroosionkestävyys; pidempi käyttöikä | Kalliimpi; voi olla liioittelua yleiskäyttöön | Lasitäytteiset nailonit, palonestoaineella käsitelty ABS, PVC, aggressiiviset polymeerit |

| Nikkelipohjaiset seokset | Erinomainen korroosionkestävyys; hyvä palonestoaineille ja halogenoiduille hartseille | Vähemmän kovaa kuin rautapohjaiset seokset; alhaisempi kulutuskestävyys | Kemiallisesti aggressiiviset polymeerit |

| Rautapohjaiset seokset | Erinomainen kovuus ja kulutuskestävyys | Alhaisempi korroosionkestävyys kuin nikkelipohjaisilla seoksilla | Hiovat, erittäin täyteainepitoiset hartsit |

| Työkaluteräs | Poikkeuksellinen kovuus ja lujuus; korkea kulutuskestävyys | Korkeat kustannukset; altis korroosiolle ilman pinnoitteita | Äärimmäiset kulutusympäristöt, suuren tehon sovellukset |

| Erikoispinnoitetut piiput | Pinnoitteet, kuten volframikarbidi tai kromipinnoite, parantavat kulumis- ja korroosionkestävyyttä | Lisää kustannuksia ja monimutkaisuutta; pinnoitteen tarttuvuus vaihtelee | Mukautetut tai aggressiiviset hartsisovellukset |

Pintakäsittelyt, kuten nitraus ja kromipinnoitus, parantavat kulutuskestävyyttä ja käyttöikää. Traatti voi kaksinkertaistaa tai kolminkertaistaa ruuvien ja holkkien käyttöiän. Kromipinnoitus lisää kovuutta ja korroosionkestävyyttä, mutta nitraus toimii usein paremmin hankaavissa olosuhteissa. Molybdeenin ruiskutus yhdistettynä nitraukseen antaa vielä enemmän suojaa. Asianmukainen käyttö ja huolto auttavat maksimoimaan nämä hyödyt.

Syöttöportti ja tuuletusaukkojen suunnittelu

Syöttöportin suunnittelu ohjaa muovin pääsyä tynnyriin. Hyvä lämpötilan säätö syöttöportissa pitää materiaalin viskositeetin tasaisena, mikä auttaa ylläpitämään tasaista virtausta ja syöttöä. Alipainekuormaajat ja suppilovastaanottimet varmistavat, että materiaali siirtyy tasaisesti koneeseen, mikä vähentää kontaminaatiota ja vuotoja. Tämä järjestely pitää tuotannon laadun korkeana ja syötön tasaisena.

- Alipainekuormaajat asennetaan suoraan koneen kurkkuun, mikä vähentää kontaminaatiota.

- Suppilovastaanottimet käyttävät painovoimaa materiaalin syöttämiseen, mikä yksinkertaistaa prosessia.

Myös tuuletusaukon suunnittelulla on keskeinen rooli. Tuuletusruuveissa on erityiset vyöhykkeet, jotka poistavat kosteutta ja haihtuvia aineita prosessoinnin aikana. Tämä on tärkeää hygroskooppisille materiaaleille ja kierrätysmuoveille. Tuuletusaukot päästävät kaasut ja kosteuden poistumaan, mikä estää vikoja ja pitää puristuslaadun korkeana.

Vinkki: Oikeanlainen syöttöportti ja tuuletusaukko auttavat ylläpitämään tasaista tuotantoa ja parantamaan tuotteen laatua, erityisesti kierrätettyjä tai herkkiä muoveja käsiteltäessä.

Muovisten ruiskuvaluruuvien tynnyrisuunnittelun suorituskykytulokset

Sulan laatu ja homogeenisuus

Hyvin suunniteltu muovinen ruiskuvaluruuvin runko auttaa luomaan tasaisen ja tasaisen sulan. Ruuvin geometria, mukaan lukien senpuristussuhdeja sen vyöhykkeiden muoto ohjaa sitä, miten muovipelletit sulavat ja sekoittuvat. Kun puristussuhde vastaa materiaalia, sula virtaa tasaisesti. Tämä vähentää ongelmia, kuten leviämisjälkiä tai epätäydellistä sulamista.ruokinta-alueliikuttaa ja lämmittää pellettejä, puristusvyöhyke sulattaa ja puristaa materiaalia ja mittausvyöhyke varmistaa sulan tasaisuuden. Ominaisuudet, kuten kanavan syvyys ja sekoitusosat, auttavat ruuvia lämmittämään ja sekoittamaan muovia. Sulkuruuvit voivat erottaa kiinteän ja sulaneen muovin, mikä tehostaa sulatusta ja säästää energiaa.

Kun sula on tasainen, lopputuote näyttää paremmalta ja toimii paremmin. Huono sekoitus voi aiheuttaa värijuovia, heikkoja kohtia tai muutoksia osien koossa. Hyvä sulan homogeenisuus tarkoittaa vähemmän vikoja ja luotettavampia osia. Käyttäjät voivat myös käyttää antureita sulan laadun tarkkailuun ja asetusten säätämiseen parempien tulosten saavuttamiseksi.

- Huono sulan sekoittuminen aiheuttaa väriraitoja ja heikkoja kohtia.

- Hyvä sulan laatu johtaa tasaiseen osan kokoon ja lujuuteen.

- Sulan laatu riippuu tynnyrin lämpötilasta, ruuvin nopeudesta ja vastapaineesta.

Huomautus: Sulamislämpötilan pitäminen tasaisena ja ruuvien rakenteen sovittaminen muovityyppiin auttaa välttämään virheitä ja pitää tuotteen laadun korkeana.

Sekoitustehokkuus ja syklin kesto

Sekoitustehokkuus riippuu ruuvin muodosta ja erityisominaisuuksista. Ruuvin pyöriessä se työntää ja taittaa muovia, mikä luo vahvanleikkausvoimatKärjen lähellä olevat sekoitusosat, kuten neulat tai esteruuvit, auttavat sulan aineen sekoittamisessa. Tämä levittää värin ja lisäaineet tasaisesti, joten lopullinen osa näyttää sileältä ja yhtenäiseltä. Esteruuvit käyttävät toista ruuvia erottaakseen sulaneen muovin kiinteistä kappaleista, mikä nopeuttaa sulamista ja estää sulamattomien palojen muodostumisen.

- Ruuvigeometria ohjaa pellettien liikkumista, sulamista ja sekoittumista.

- Osien miksaus luo silmukkamaisen liikkeen,sekoitus yli 95%materiaalista nopeasti.

- Suojaruuvit ja erikoisrakenteet auttavat värin ja lisäaineiden hajauttamisessa.

Sekoitustehokkuus vaikuttaa myös sykliaikaan. Nopeampi ja tasaisempi sulatus tarkoittaa, että kone voi suorittaa enemmän syklejä lyhyemmässä ajassa. Sulkuruuvien, suurempien ruuvien tai syvempien urien käyttö lisää plastisointinopeutta. Ruuvin nopeuden nostaminen (kun se on materiaalille turvallista) ja vastapaineen vähentäminen voivat myös lyhentää sykliaikoja. Edistykselliset lämmitys- ja jäähdytysjärjestelmät pitävät sylinterin oikeassa lämpötilassa, mikä auttaa osia jäähtymään nopeammin ja pitää tuotannon käynnissä.

- Optimoitu ruuvisylinterin muotoilu estää tukoksia ja viiveitä.

- Tarkat lämmitys- ja jäähdytysjärjestelmät auttavat osia jähmettymään nopeasti.

- Kestävät materiaalit ja pinnoitteet vähentävät korjausten aiheuttamaa seisokkiaikaa.

Kulutuskestävyys ja huolto

Kuluminen on suuri huolenaihe kaikille muovisille ruiskuvaletuille ruuvisylinterille. Hankaavat täyteaineet, syövyttävät muovit ja pitkät tuotantosarjat voivat kuluttaa ruuvia ja sylinteriä. Yleisiä kulumistyyppejä ovat adheesiokuluminen, hankauskuluminen ja korroosio. Esimerkiksi hankauskulumista tapahtuu, kun kovat täyteaineet, kuten lasikuitu, hankautuvat metallia vasten. Korroosiokuluminen johtuu muovien, kuten PVC:n, kemikaaleista.

| Kulumismekanismi | Kuvaus | Suunnittelun lieventämisstrategiat |

|---|---|---|

| Liimakuluminen | Metallipinnat koskettavat toisiaan ja siirtävät materiaalia. | Käytä kovahitsausseoksia, tarkista naarmujen varalta ja varmista materiaalien yhteensopivuus. |

| Kulumiskestävyys | Leikkausvoima pelleteistä tai täyteaineista. | Käytä kovia seoksia, vältä hankaavia täyteaineita ja pidä raaka-aine puhtaana. |

| Korroosiokuluminen | Tiettyjen muovien kemiallinen hyökkäys. | Käytä korroosionkestäviä materiaaleja, vältä voimakkaita kemikaaleja. |

| Tasausongelmat | Väärä linjaus aiheuttaa hankausta ja epätasaista kulumista. | Varmista suoruus ja oikea kohdistus. |

Materiaalivalinnat ja pintakäsittelyt tekevät suuren eron. Nestemitypetys lisää pinnan kovuutta ja kulutuskestävyyttä. Bimetalliset putket, joissa on erikoisvuoraus, kestävät pidempään, erityisesti kestävien muovien kanssa. Säännölliset tarkastukset ja ennakoiva huolto, kuten puhdistus ja linjauksen tarkistaminen, auttavat havaitsemaan ongelmat varhaisessa vaiheessa. Edistykselliset pinnoitteet ja uudet materiaalit voivat pidentää putken käyttöikää jopa 40 %, mikä alentaa ylläpitokustannuksia ja vähentää seisokkiaikoja.

- Huoltotiheys riippuu tynnyrin materiaalista ja pinnoitteista.

- Ennakoiva huolto ja säännölliset tarkastukset pidentävät putken käyttöikää.

- Edistykselliset pintakäsittelyt vähentävät korjausten ja vaihtojen tarvetta.

Sopeutuvuus eri materiaaleihin ja sovelluksiin

Joustava ruuvisylinterin rakenne antaa valmistajille mahdollisuuden käsitellä monenlaisia muoveja. Ruuvin geometriaa, kuten pituutta, nousua ja kanavan syvyyttä, voidaan muuttaa eri materiaalien mukaan. Yleiskäyttöiset, sulku- ja sekoitusruuvit toimivat parhaiten tiettyjen muovien kanssa. Jäähdytysjärjestelmät, kuten vesikanavat, pitävät sylinterin oikeassa lämpötilassa kullekin materiaalille.

- Ruuvin suunnittelu ja geometriasovittaa yhteen erilaisia muoveja.

- Jäähdytysjärjestelmät estävät ylikuumenemisen.

- Korkean lujuuden omaavat seokset ja pinnoitteet kestävät vaativia olosuhteita.

Mukautuvat mallit helpottavat myös työstä toiseen vaihtamista. Ominaisuudet, kuten pikairrotettavat adapterit ja ruuvintyöntäjät, auttavat käyttäjiä vaihtamaan ruuveja nopeasti. Mukautuvat prosessinohjaimet käyttävät antureita ja koneoppimista asetusten säätämiseen reaaliajassa. Tämä vähentää manuaalisia muutoksia ja nopeuttaa vaihtoja, joten tuotanto voi siirtyä materiaalista tai tuotteesta toiseen lyhyemmillä seisokkiajoilla.

Vinkki: Mukautettavat ruuvisylinterien rakenteet auttavat tehtaita käsittelemään monenlaisia muoveja ja vaihtamaan työtehtäviä nopeasti, mikä pitää tuotannon joustavana ja tehokkaana.

Yleisten suorituskykyongelmien vianmääritys

Parhaasta mahdollisesta suunnittelusta huolimatta ongelmia voi ilmetä. Yleisiä ongelmia ovat mm.liiallinen kuluminen, lämpötilaongelmia, tukoksia, kohinaa ja värien sekoitusvirheitä. Jokaisella ongelmalla on omat syynsä ja ratkaisunsa.

| Suorituskykyongelma | Kuvaus ja oireet | Syyt ja ratkaisut |

|---|---|---|

| Liiallinen kuluminen | Materiaalivuodot, huono laatu, korkeat lämpötilat, melu | Käytä bimetallisia tynnyreitä, kovapinnoiteseoksia, puhdista säännöllisesti ja kohdista oikein. |

| Lämpötilan säätö | Värjäytyminen, hiiltyminen, kuplat, vääntyminen | Jaa tynnyri vyöhykkeisiin, käytä antureita, asteittaista esilämmitystä ja eristysvaippoja |

| Tukkeumat ja kertyminen | Korkea paine, huono virtaus, mustia täpliä | Puhdista puhdistusaineilla, käytä oikeaa ruuvinopeutta ja tiivistä sylinteri seisokkien aikana. |

| Melu tai tärinä | Kovaääniset äänet, tärinä, kitka | Tarkista linjaus, laakerit, käytä tärinänvaimennusta, eristä komponentit |

| Värien sekoitus/kontaminaatio | Värijuovat, epätasaiset sävyt, kontaminaatio | Käytä puhdistusaineita, puhdista säännöllisesti, optimoi ruuvien suunnittelu ja tiivistä koneet seisokkien aikana. |

Operaattorit voivat ratkaista monia ongelmia noudattamalla muutamia keskeisiä vaiheita:

- Optimoi ruuvien kokoonpano ja sylinterin lämpötila-alueet.

- Tarkkaile ja säädä lämpötiloja ja ruuvin nopeutta.

- Kalibroi syöttölaitteet ja estä materiaalin kertyminen.

- Tarkista ruuvien ja holkkien kuluminen, erityisesti kovalle rasitukselle altistuvilla alueilla.

- Käytä ennakoivaa huoltoa korjausten suunnitteluun ja seisokkiaikojen vähentämiseen.

- Pidä ylimääräinen ruuvija remontoida vain muutaman kerran.

- Kouluta kuljettajia havaitsemaan varhaiset varoitusmerkit.

Huomautus:Säännöllinen puhdistus, asianmukainen voitelu ja huolellinen valvontaauttaa pitämään muovisen ruiskuvaluruuvisylinterin sujuvasti toiminnassa ja pidentämään sen käyttöikää.

Muovisen ruiskuvaluruuvisylinterin rakenteen optimointi parantaa sulan laatua ja laitteiden käyttöikää. Kun valmistajat valitsevatoikeanpuoleinen tynnyrin tyyppi, ruuvin geometria ja materiaalit, he näkevät tasaisemman virtauksen, paremman sekoittumisen ja vähemmän vikoja. Säännöllinen huolto, mukaan lukien puhdistus ja tarkastukset, pitää koneet toiminnassa tehokkaasti ja alentaa kustannuksia.

Usein kysytyt kysymykset

Mikä on bimetallisen ruuvisylinterin tärkein etu?

Bimetalliset putket kestävät kovien muovien aiheuttamaa kulumista. Ne kestävät pidempään ja vähentävät huoltoseisokkeja.

Kuinka usein käyttäjien tulisi tarkastaa ruuvin runko?

Käyttäjän tulisi tarkistaa ruuvin runko kuukausittain. Säännölliset tarkastukset auttavat havaitsemaan kulumisen varhaisessa vaiheessa ja pitämään koneet toiminnassa sujuvasti.

Voiko yksi ruuvisylinteri toimia monenlaisten muovien kanssa?

| Tynnyrin tyyppi | Sopeutumiskyky |

|---|---|

| Yleiskäyttöinen | Hyvä |

| Este | Erinomainen |

| Sekoitus | Erittäin hyvä |

Hyvin suunniteltu tynnyri pystyy käsittelemään monia muoveja, mutta jotkin materiaalit tarvitsevat erityisominaisuuksia.

Julkaisuaika: 25. elokuuta 2025