Kaksoismuovinen ruuvisylinteri muokkaa nykyaikaisten pursotuslinjojen tehokkuutta ja laatua. Markkinajohtajat korostavat sen roolia kestävässä kehityksessä ja innovaatioissa.

- Valmistajat näkevät kysynnän kasvavan, kun älykkäät anturiverkot ja tekoälypohjaiset ohjaimet optimoivat energiankulutusta ja vähentävät seisokkiaikoja.

- Kaksoisrinnan ruuvitynnyrin valmistajatraportoi vahvasta käyttöönotosta parantuneen kestävyyden ja mukautettavuuden ansiosta.

- Yksiruuviset tynnyritjaYhden muovisen ruuvitynnyrin tehtaatedelleen roolissa, mutta nyt kaksoismallithallitsevat yli puolta Yhdysvaltain markkinoista.

Kaksoismuovisen ruuvitynnyrin ydintoiminnot

Materiaalin kuljetus ja sekoittaminen

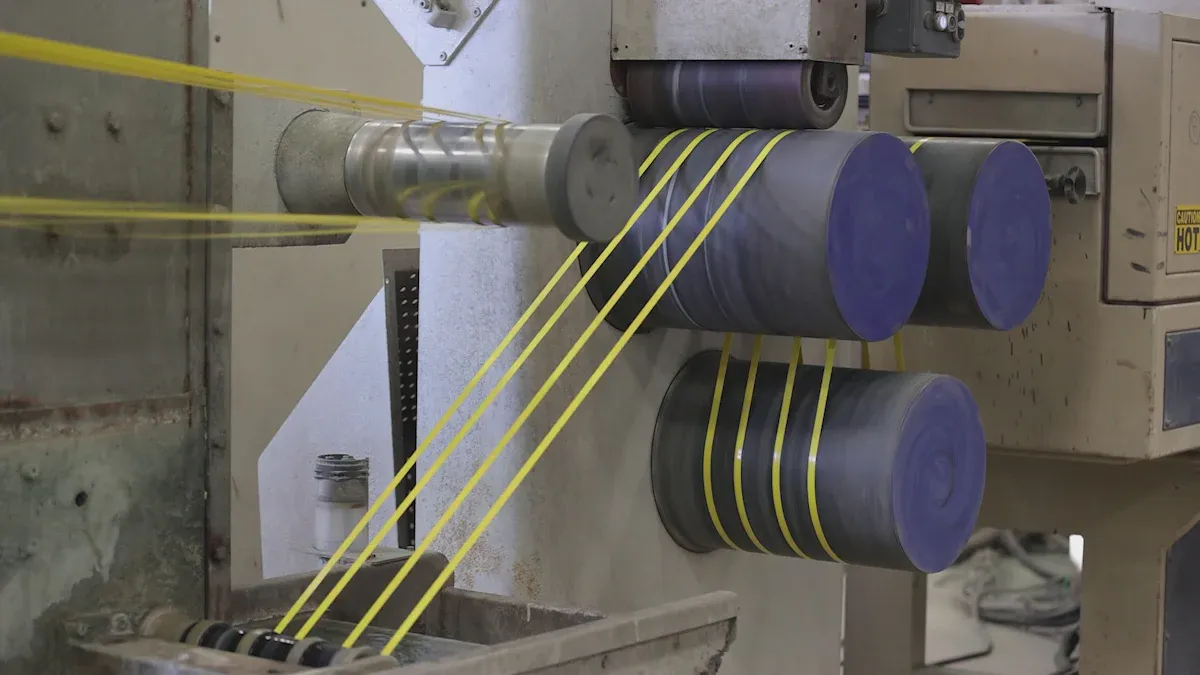

Kaksoisruuvisylinterillä on tärkeä rooli raaka-aineiden liikuttamisessa ja sekoittamisessa ekstruuderin sisällä. Insinöörit suunnittelevat ruuvisylinterit tarttumaan ja työntämään muovirakeita eteenpäin. Tämä toiminta varmistaa, että materiaali siirtyy tasaisesti syöttöalueelta puristusalueelle. Tutkijat ovat tutkineet näiden sylinterien toimintaa ja löytäneet useita keskeisiä seikkoja:

- Potente ja Melish jakoivat kuljetusvyöhykkeen syöttö- ja puristusalueisiin. He käyttivät voima- ja vääntömomenttitasapainoja laskiakseen suurimman mahdollisen tehon, paineenmuutokset ja ruuvien käyttämiseen tarvittavan tehon. Heidän työnsä osoittaa, että kaksoismuovinen ruuvisylinteri tarjoaa vahvan ja tasaisen materiaalivirran.

- Wilczyński ja White havaitsivat, että useimmat muovirakeet kulkevat tynnyrin alaosassa, lähellä ruuvin siipiä. Tynnyri ja ruuvi lämmittävät rakeita niiden liikkuessa, mikä auttaa niitä sulamaan tasaisesti.

- Muut asiantuntijat, kuten White ja Bawiskar, loivat malleja, jotka selittävät, miten kaksoismuovinen ruuvisylinteri muodostaa sulakerroksen ja sekoittaa kiinteitä ja nestemäisiä osia. Nämä mallit auttavat tehtaita ymmärtämään ja parantamaan sekoittamista ja sulamista.

Kaksoismuovinen ruuvisylinteri varmistaa, että materiaalin jokainen osa sekoittuu ja kuumenee. Tämä prosessi johtaa parempaan tuotteen laatuun ja vähentää virheitä.

Sulatus, homogenisointi ja paineensäätö

Muovin tasainen sulattaminen ja sekoittaminen on toinen kaksoisruuvisen muovisylinterin ydintoiminto. Sylinterin on myös säädettävä painetta prosessin pitämiseksi vakaana. Insinöörit käyttävät useita suunnitteluominaisuuksia näiden tavoitteiden saavuttamiseksi. Seuraava taulukko näyttää, miten eri ruuviparametrit ja prosessiolosuhteet vaikuttavat sulamiseen, sekoittamiseen ja paineeseen:

| Ruuviparametri | Vaikutus / Numeerinen yksityiskohta |

|---|---|

| L/D-suhde | Korkeammat L/D-suhteet parantavat polymeerien sekoittumista ja plastisoitumista pidentämällä viipymäaikaa ja lämmön jakautumista |

| Puristussuhde | Suuremmat puristussuhteet parantavat plastisoitumista ja tiivistymistä; optimaaliset arvot riippuvat materiaalityypistä |

| Yleisten muovien puristussuhteet | PE: 3-4, PP: 2,5-4, PS: 2-4, Jäykkä PVC (rakeet): 2-3, Jäykkä PVC (jauhe): 3-4, Joustava PVC (rakeet): 3,2-3,5, Joustava PVC (jauhe): 3-5, ABS: 1,6-2,5, PC: 2,5-3, POM: 2,8-4, PPE: 2-3,5, PA66: 3,7, PA1010: 3, Vahvistettu polyesteri: 3,5-3,7 |

| Parametri / näkökulma | Numeerinen tulos / kuvaus |

|---|---|

| Paine C-muotoisessa kammiossa | Noin 2,2 MPa |

| Painehäviö lomittuneella alueella | 0,3 MPa |

| Painehäviö käänteisessä ruuvielementissä | 0,5 MPa |

| Lämpötilan nousu paineen vuoksi | 40 baarin paine aiheuttaa ~20 °C lämpötilan nousun |

| Optimaalinen syöttönopeus ja ruuvin nopeus | 3,6 kg/h syöttönopeus 95 rpm:ssä maksimoi lämpötilan ja minimoi kuidun katkeamisen |

| Lämmöntuotantolähde | Noin 80 % sulamislämmöstä syntyy leikkauskitkan kautta |

| Ruuvin nopeuden vaikutus venymään | Kumulatiivinen venymä kasvaa lineaarisesti ruuvin nopeuden mukana |

| Syöttönopeuden vaikutus venymään | Kumulatiivinen venymä pienenee syöttönopeuden mukana |

Nämä tulokset osoittavat, että kaksoismuovinen ruuvisylinteri pystyy hallitsemaan materiaalin vastaanottaman lämmön ja paineen määrää. Oikeat asetukset auttavat muovia sulamaan kokonaan ja sekoittumaan hyvin. Tämä säätö johtaa vahvoihin ja tasalaatuisiin tuotteisiin.

Itsepuhdistus ja prosessin vakaus

Kaksoismuovinen ruuvisylinteri auttaa myös pitämään ekstruuderin puhtaana ja vakaana. Ruuvien ja sylinterin rakenne mahdollistaa itsepuhdistuksen. Pyöriessään ruuvit pyyhkivät toisiaan ja sylinterin seinämää. Tämä poistaa jäännösmateriaalin ja estää kertymisen. Puhtaat sylinterit vähentävät seisokkiaikaa ja pitävät prosessin sujuvana.

Prosessin vakaus on toinen etu. Kaksoismuovinen ruuvisylinteri ylläpitää tasaisen paineen ja lämpötilan koko suulakepuristusprosessin ajan. Tämä vakaus tarkoittaa, että kone voi toimia pitkiä aikoja ilman ongelmia. Tehtaat voivat tuottaa enemmän tuotteita vähemmillä pysähdyksillä ja vähemmällä jätteellä.

Vinkki: Kaksoisruuvisylinterin säännöllinen huolto ja valvonta voivat parantaa prosessin vakautta ja pidentää laitteen käyttöikää entisestään.

Kaksoisruuvitynnyrin edistysaskeleet ja niiden todellinen vaikutus vuonna 2025

Innovatiiviset materiaalit ja pinnoitteet kestävyyden takaamiseksi

Valmistajat käyttävät nyt edistyneitä materiaaleja ja pinnoitteita, jotta kaksoismuovinen ruuvisylinteri kestää pidempään ja toimii paremmin. Ruostumaton teräs, CPM10V, keramiikka ja volframikarbidipinnoitteet auttavat sylinteriä kestämään kulumista ja korroosiota. Nämä materiaalit pitävät sylinterin vahvana, vaikka se altistuisi korkeille lämpötiloille ja paineelle muovin ekstruusion aikana. Suorituskykytestit osoittavat, että nämä pinnoitteet parantavat sekoitustehokkuutta ja pitävät prosessin vakaana. Esimerkiksi nitrauskäsittelyillä voidaan saavuttaa HRC50-65:n kovuustaso, mikä auttaa sylinteriä kestämään hankausta. Tehtaiden todelliset tiedot osoittavat, että nämä parannukset vähentävät seisokkiaikoja ja estävät vuotoja. Huoltotiimit raportoivat myös, että nämä sylinterit tarvitsevat vähemmän korjauksia ja kestävät pidempään, mikä säästää rahaa ja pitää tuotannon sujuvana.

Laboratoriokokeet, kuten Coperion ZSK 18 MEGAlab -laitteella tehdyt, auttavat insinöörejä testaamaan uusia materiaaleja ja pinnoitteita. Näissä kokeissa mitataan, kuinka hyvin tynnyri käsittelee erilaisia muoveja ja lisäaineita. Tulokset osoittavat, että innovatiiviset pinnoitteet parantavat lämmönkestävyyttä ja kulutuskestävyyttä. Yritykset havaitsevat vähemmän vikoja ja paremman tuotteiden laadun näiden parannusten ansiosta.

Tarkkuustekniikka ja modulaariset tynnyrimallit

Kaksoisruuvisen muoviputken jokainen osa muotoillaan tarkasti insinöörityön avulla. Tehtaat käyttävät CNC-koneita ja tiukkoja laatutarkastuksia varmistaakseen, että jokainen putki täyttää tarkat standardit. Insinöörit mittaavat ruuvin suoruuden 0,015 mm:n tarkkuudella ja pinnan karheuden Ra 0,4:ään. Nämä tiukat toleranssit auttavat putkea sekoittamaan ja sulattamaan muovia tasaisesti.

Modulaariset tynnyrirakenteet mahdollistavat nopeat vaihdot ja korjaukset. Työntekijät voivat vaihtaa kuluneita osia purkamatta koko konetta. Tämä rakenne vähentääseisokkiaikaa jopa 20 % ja korjauskustannuksia jopa 30 %Alla olevassa taulukossa on esitetty joitakin keskeisiä parannuksia:

| Parametri | Numeerinen arvo/alue |

|---|---|

| Modulaarisuuden ansiosta seisokkiajan lyheneminen | Jopa 20 % |

| Korjauskustannusten aleneminen modulaarisuuden ansiosta | Jopa 30 % |

| Nitrattu pinnan kovuus (HV) | 920–1000 |

| Seoskovuus (HRC) | 50–65 |

| Ruuvin suoruus | 0,015 mm |

| Pinnan karheus (Ra) | 0,4 |

Nämä edistysaskeleet auttavat tehtaita pitämään kaksoismuoviset ruuvisylinterinsä huippukunnossa, mikä johtaa parempaan suorituskykyyn ja pienempään jätteeseen.

Integrointi älykkääseen valmistukseen ja automaatioon

Älykäs valmistus ja automaatio ovat muuttaneet tehtaiden tapaa käyttää kaksoismuovisia ruuvisylinteriä. Automatisoidut järjestelmät ohjaavat nyt lämpötilaa, painetta ja nopeutta erittäin tarkasti. Valmistuksenohjausjärjestelmät (MES) auttavat seuraamaan prosessin jokaista vaihetta. Nämä järjestelmät tehostavattuotantonopeutta 40–50 % ja seisokkiaikoja jopa 30 %Säännöllinen, antureiden ja datan ohjaama huolto pitää koneet toiminnassa pidempään.

Alla olevassa taulukossa korostetaan joitakin mitattavissa olevia vaikutuksia:

| Parannusnäkökulma | Mitattava vaikutus |

|---|---|

| Tuotantonopeus | Kasvanut 40–50 % |

| Seisokkien vähentäminen | Jopa 30 % pienempi |

| Tehokkuuden parantaminen (MES) | Jopa 25 %:n voitto |

| Materiaalivirran optimointi | Tasainen RTD, vähemmän vikoja ja vähemmän jätettä |

| Energiankulutus | Alhaisempi kuin perinteisillä menetelmillä |

| Käyttökustannukset | Vähentynyt paremman resurssien käytön kautta |

| Tuotteen laatu | Jatkuvasti parantunut |

Tehtaat, jotka käyttävät ISO9001-sertifioituja järjestelmiä ja edistyneitä ruuvisylinterien osia, toimivat sujuvammin ja tuotteidensa laatu on korkeampi. Asiakkaat saavat parempia tuotteita ja yritykset pysyvät kilpailukykyisinä markkinoilla.

Tehokkuuden, tuotteen laadun ja kestävän kehityksen hyödyt

Kaksoismuovinen ruuvisylinteri tuo selkeitä parannuksia tehokkuuteen, laatuun ja kestävyyteen. Moottoreiden ja käyttölaitteiden päivitykset säästävät10–20 % energiaaLämmitysenergian kulutus laskee 10 % ja sykliajat lyhenevät 30 sekunnista 15 sekuntiin paremman jäähdytyksen ansiosta. Hukkalämmön talteenottojärjestelmät voivat ottaa talteen jopa 15 % hukkaenergiasta, mikä alentaa kustannuksia entisestään.

Alla oleva taulukko tiivistää nämä edut:

| Tehokkuus ja kestävyys | Tukeva tilasto tai kuvaus |

|---|---|

| Energiansäästö | 10–20 %:n vähennys |

| Lämmityksen optimointi | 10 % vähemmän energiaa, sykliaika puolittunut |

| Hukkalämmön talteenotto | Jopa 15 % hukkaan heitetystä energiasta talteen |

| Plastifikaatioaste | Noussut 104 g/s:sta 120 g/s:iin |

| Palautumisaika | Puolitettu 18 sekunnista 9 sekunnin |

| Ennakoiva huolto | Seisokkien väheneminen 15–30 % |

| Ympäristöystävälliset materiaalit | Vähemmän kitkaa ja kulumista |

| Parannettu tuotteen laatu | 90 % vähemmän virheitä, parempi tuotos |

| Jätteen minimointi | Vähemmän raaka-ainehävikkiä |

Nämä parannukset auttavat tehtaita valmistamaan enemmän tuotteita vähemmällä energialla ja jätteellä. Kaksoisruuvinen muoviputki tukee kestävää valmistusta vähentämällä virheitä ja käyttämällä resursseja viisaasti.

Huomautus: Yritykset, kuten Zhejiang Jinteng Machinery Manufacturing Co., Ltd., käyttävätedistynyt tekniikkaja tiukat laatujärjestelmät luotettavien kaksoisruuvisten muovisylinterien toimittamiseksi. Heidän tuotteensa auttavat tehtaita vastaamaan modernin muovinjalostuksen vaatimuksiin vuonna 2025.

Kaksoisruuvipuristin on modernin ekstruusiotekniikan ydin. Valmistajat saavuttavat paremman tehokkuuden, pidemmän käyttöiän ja tasaisen tuotelaadun.

- Kestävä rakennealentaa korvauskustannuksia

- Tarkkuustekniikka parantaa energiankulutusta

- Joustavat mallit tukevat erilaisia sovelluksia

Nämä ominaisuudet takaavat pitkän aikavälin menestyksen kasvavilla globaaleilla markkinoilla.

Usein kysytyt kysymykset

Mikä tekee kaksoismuovisesta ruuvisylinteristä välttämättömän nykyaikaisissa ekstruudereissa?

Kaksoismuoviset ruuvisylinterit mahdollistavat tarkan sekoituksen, sulatuksen ja paineen säädön. Nämä ominaisuudet varmistavat korkean tuotelaadun ja tehokkaan toiminnan edistyneissä ekstruusiolinjoissa.

Vinkki: Tasainen suorituskyky riippuu ruuvin ja sylinterin oikeanlaisesta suunnittelusta.

Kuinka usein tehtaiden tulisi huoltaa kaksoismuovisia ruuvitynnyreitä?

Tehtaiden tulisi tarkastaa ja puhdistaa tynnyrit säännöllisesti. Useimmat asiantuntijat suosittelevat kuukausittaisia tarkastuksia kulumisen, kertymien ja odottamattomien seisokkien estämiseksi.

- Säännöllinen huolto pidentää laitteiden käyttöikää.

- Ongelmien varhainen havaitseminen vähentää korjauskustannuksia.

Miten valmistajat valitsevat oikean kaksoismuovisen ruuvisylinterin?

Valmistajat valitsevat tynnyrit materiaalin tyypin, tehotarpeiden ja koneen spesifikaatioiden perusteella. Konsultointi kokeneiden toimittajien kanssa varmistaa optimaalisen suorituskyvyn ja kestävyyden.

| Valintatekijä | Tärkeystaso |

|---|---|

| Materiaalityyppi | Korkea |

| Lähtövaatimus | Korkea |

| Koneen malli | Keskikokoinen |

Julkaisun aika: 03.07.2025