Kartiomaisessa kaksoisruuvisylinterissä on kapeneva rakenne, joka parantaa materiaalin sekoittumista ja kuljetustehokkuutta. Muovin ekstruusiossaKartiomainen kaksoisruuviekstruuderi PVCJärjestelmä varmistaa PVC-materiaalien optimaalisen sulatuksen ja käsittelyn. Johtavat valmistajat, mukaan lukienKartiomainen kaksoisruuviekstruuderin tynnyrien tehdas, hyödyntää edistyneitä mallinnustekniikoita ja tarkkaakapeneva kaksoisruuvisylinteri ja ruuviparametreja suorituskyvyn maksimoimiseksi.

| Markkinoiden koko 2024 | Ennustettu vuodelle 2033 | Vuosina 2025–2033 mitattu vuotuinen kasvuvauhti |

|---|---|---|

| 1,2 miljardia Yhdysvaltain dollaria | 2,5 miljardia Yhdysvaltain dollaria | 8,9 % |

Insinöörit luottavat oikeanlaiseen kartiomaiseen kaksoisruuvisylinteriin ja -ruuviin saavuttaakseen tasaiset ja korkealaatuiset puristustulokset.

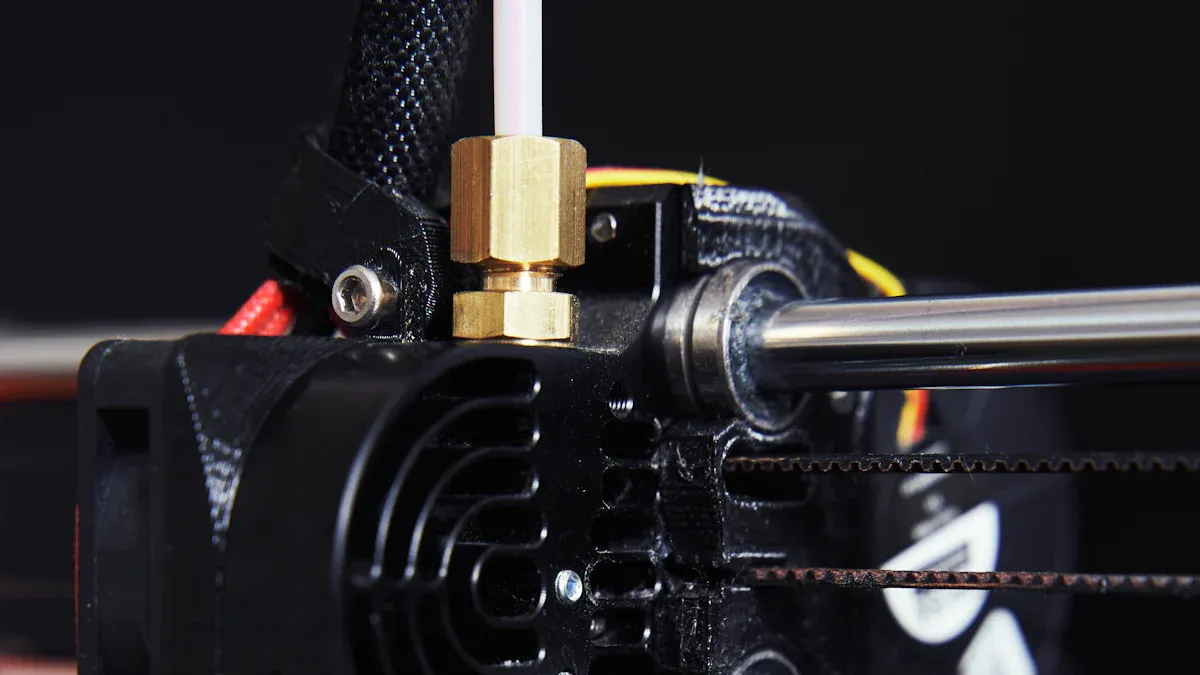

Kartiomaisen kaksoisruuvisylinterin komponentit ja suunnittelu

Rakenne ja kartiomainen geometria

RakenneKartiomainen kaksoisruuvisylinterierottuu ainutlaatuisen kapenevan geometriansa ansiosta. Tässä rakenteessa ruuvin halkaisija pienenee asteittain syöttöalueelta poistoalueelle. Kapeneva muoto luo dynaamisen ja tasaisen leikkausvoiman jakautumisen. Tämä auttaa parantamaan sekoittumista ja varmistaa, että materiaalit sekoittuvat tasaisesti. Geometria myös pienentää sylinterin sisällä olevaa tilavuutta materiaalien liikkuessa eteenpäin. Tämä muutos optimoi materiaalin kuljetusta ja minimoi tukosten riskin.

Kapeneva muotoilu pienentää vastusta ja tehonkulutusta, mikä lisää energiatehokkuutta. Se edistää myös tasaista lämmönjakoa. Tämä estää kuumenemispisteiden muodostumisen ja parantaa lämmönhallintaa. Geometria aiheuttaa monimutkaisia virtauskuvioita, jotka parantavat sekoitustehokkuutta. Tämän seurauksena prosessi ei vaadi liiallista leikkausta tai ylimääräistä energiansyöttöä. Halkaisijan hallittu pienentäminen mahdollistaa materiaalien tynnyrissä pysymisen tarkan hallinnan. Tämä johtaa tehokkaaseen käsittelyyn ja parempiin materiaaliominaisuuksiin.

Muita tärkeitä suunnitteluominaisuuksia ovat:

- Suurempi pituuden ja halkaisijan suhde, mikä pidentää prosessointipolkua ja antaa enemmän aikaa materiaalin muuntamiselle.

- Useita lämpötila-alueita, joista kutakin säädetään itsenäisesti, tarkkaa lämmönhallintaa varten.

- Pienempi leikkausjännitys, mikä suojaa lämpöherkkiä materiaaleja ja parantaa prosessin ennustettavuutta.

- Monipuolisuus erilaisten materiaalien työstöön mukautuvan kapenevan rakenteen ansiosta.

Käytetyt keskeiset materiaalit

Valmistajat valitsevat materiaalitKartiomaiset kaksoisruuvisylinterin komponentitkestävyyden ja suorituskyvyn perusteella. Piippu ja ruuvit valmistetaan usein erittäin lujista seosteräksistä. Nämä materiaalit kestävät kulumista ja korroosiota, mikä on tärkeää pitkäaikaisen käytön kannalta. Jotkut piiput saavat erityisiä pintakäsittelyjä tai pinnoitteita. Nämä käsittelyt lisäävät entisestään kulutuskestävyyttä ja kemiallista hyökkäystä vastaan.

Yleisiä materiaaleja ovat:

- Nitrattu teräs, jolla on erinomainen pinnan kovuus.

- Bimetalliseokset, jotka tarjoavat lisäsuojaa kovassa kulutuksessa.

- Ruostumaton teräs, joka kestää korroosiota aggressiivisten tai reaktiivisten yhdisteiden käsittelyssä.

Materiaalivalinta riippuu käsiteltävän polymeerin tai yhdisteen tyypistä. Esimerkiksi PVC-ekstruusiossa käytettävät tynnyrit vaativat usein materiaaleja, jotka kestävät klooripohjaisten yhdisteiden korroosiota. Tämä huolellinen valinta varmistaa, että kartiomainen kaksoisruuvitynnyri säilyttää korkean suorituskykynsä ja pitkän käyttöikänsä.

Ruuvityypit ja niiden roolit

Ruuvi on kartiomaisen kaksoisruuvisylinterin kriittinen osa. Eri ruuvielementeillä on tiettyjä toimintoja pursotusprosessin aikana. Insinöörit suunnittelevat nämä elementit sekoittamisen, sulatuksen ja kuljetuksen optimoimiseksi.

| Ruuvielementin tyyppi | Mitattu kvantitatiivinen parametri | Rooli sekoittamisessa / Vaikutus prosessiin |

|---|---|---|

| Yksittäisjohtimiset elementit | Viipymäajan jakauma | Vaikuttaa aksiaaliseen sekoittumiseen ja virtausominaisuuksiin |

| Sekoituslapat | Viskoosin haihtuminen, RTD | Paranna dispersiivistä ja jakautuvaa sekoittumista lisäämällä leikkaus- ja venytysvoimia |

| Käänteiset sävelkorkeuden elementit | Käyrän leviäminen, pysähtyneisyys | Muokkaa virtauskuvioita vähentääksesi pysähtyneisyyttä ja parantaaksesi jakelun sekoittumista |

Yksittäiset sekoitussiivet säätelevät materiaalien viipymisaikaa sylinterissä ja auttavat niitä liikkumaan eteenpäin. Sekoitussiivet lisäävät leikkaus- ja venytysvoimia, jotka rikkovat ja sekoittavat materiaaleja perusteellisemmin. Käänteisen nousukulman omaavat sekoittimet muuttavat virtaussuuntaa. Tämä vähentää alueita, joilla materiaali saattaa pysähtyä, ja parantaa sekoittumista kokonaisuudessaan.

Insinöörit voivat säätää näiden ruuvielementtien kokoonpanoa vastaamaan eri materiaalien ja prosessien tarpeita. Tämä joustavuus tekee kartiomaisesta kaksoisruuvisylinteristä sopivan monenlaisiin suulakepuristussovelluksiin.

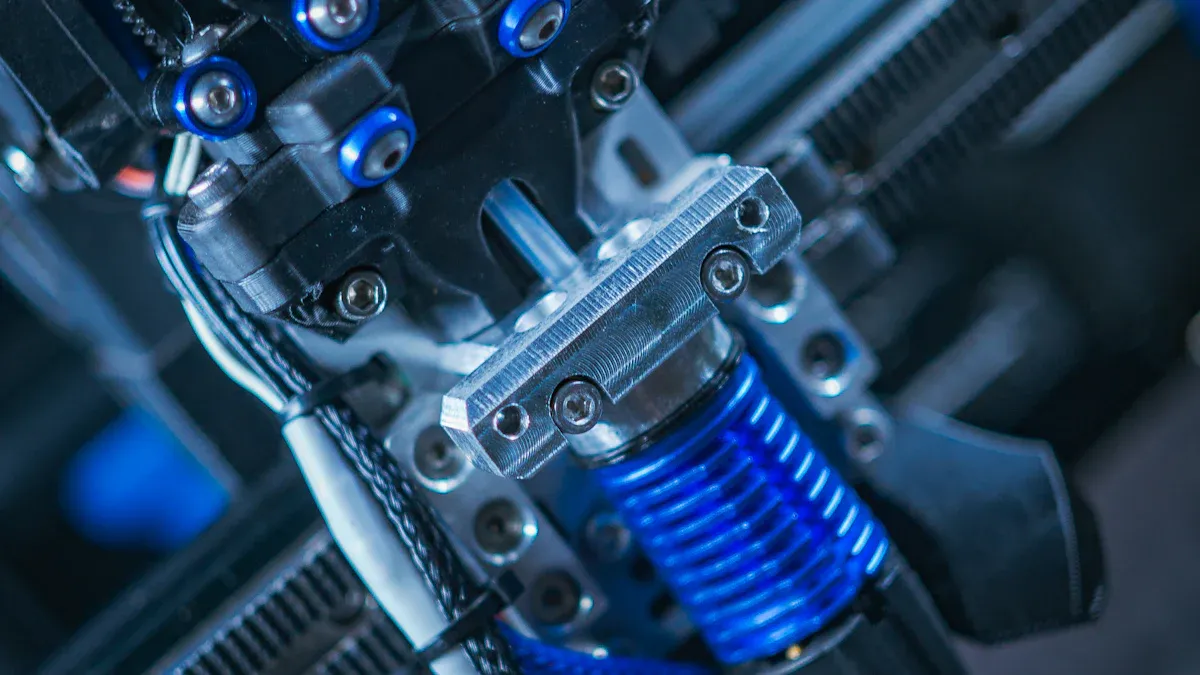

Kuinka kartiomainen kaksoisruuvisylinteri toimii muovin ekstruusiossa

Toimintaperiaatteet

Kartiomainen kaksoisruuvisylinteri keskittyy joustavuuteen ja tehokkuuteen. Insinöörit suunnittelevat nämä järjestelmät käsittelemään monenlaisia muovien suulakepuristusvaatimuksia. Kartiomainen geometria tuottaa suuren vääntömomentin ja säilyttää samalla hellävaraisen plastisoinnin. Tämä ominaisuus on olennainen lämmölle ja leikkaukselle herkkien materiaalien käsittelyssä. Ruuveilla on suuri pinta-ala ja pieni leikkausprofiili, mikä mahdollistaa tehokkaan lämmönsiirron suulakepuristuksen aikana.

Valmistajat käyttävät usein ruuveihin ja hylsyihin omia pinnoitteitaan, kuten nitridiä tai volframia. Nämä pinnoitteet lisäävät kulutuskestävyyttä ja parantavat lämmönsiirtoa. Modulaarinen rakenne ja mukautettavat ruuvikokoonpanot auttavat optimoimaan pursotusprosessin eri sovelluksiin. Perusmateriaalina on korkealaatuinen DIN-teräs, ja vaativiin käyttötarkoituksiin on saatavilla kromipinnoitus tai kovametallikapselointi.

Käyttäjät seuraavat useita parametreja pursotuksen aikana:

- Lämpötila

- Sulamispaine

- Vääntömomentti

- Ruuvin nopeus

- Syöttönopeus

Nämä mittaukset heijastavat materiaalin käyttäytymistä tynnyrin sisällä ja vahvistavat järjestelmän toiminnan tehokkuuden.

Sulatus-, sekoitus- ja kuljetusprosessi

Sulatus-, sekoitus- ja kuljetusmekanismit perustuvat prosessiparametrien ja ruuvien suunnittelun tarkkaan hallintaan. Seuraava taulukko näyttää, kuinka kukin parametri tai suunnitteluelementti validoi nämä mekanismit:

| Prosessiparametri / suunnitteluelementti | Rooli validointimekanismissa |

|---|---|

| Ruuvin nopeus (rpm) | Ohjaa leikkausnopeutta, vaikuttaa sulamisen ja sekoittumisen intensiteettiin |

| Syöttönopeus | Vaikuttaa viipymäaikaan ja sulamistehokkuuteen |

| Vääntömomentti | Ilmaisee mekaanisen kuormituksen ja energiankulutuksen sulatuksessa ja kuljetuksessa |

| Paine | Heijastaa materiaalin virtausvastusta ja kuljetustehokkuutta |

| Lämpötila | Valvoo sulamistilaa ja lämpöolosuhteita |

| Viipymäajan jakauma (RTD) | Vahvistaa sekoituksen tasaisuuden ja leikkaus- ja lämpöaltistusajan |

| Ruuvin geometria | Määrittää kuljetusnopeuden, leikkausvoimakkuuden ja sekoitustyypin |

| Elementtien sekoittaminen | Helpottaa jakautuvaa ja dispersiivistä sekoittumista, mikä vaikuttaa sulan homogeenisuuteen |

Käyttäjät säätävät näitä parametreja saavuttaakseen tasaisen sulamisen, perusteellisen sekoittumisen ja tehokkaan materiaalin kuljetuksen. Kartiomaisen kaksoisruuvisylinterin rakenne varmistaa, että prosessin jokainen vaihe tukee korkealaatuisia ekstruusiotuloksia.

Kartiomainen kaksoisruuvisylinteri vs. muut tyypit

Kartiomaiset vs. rinnakkaiset kaksoisruuvisylinterit

Kartiomaisilla ja rinnakkaisilla kaksoisruuvisylinterillä on samanlainen rooli muovin ekstruusiossa, mutta niiden rakenteet luovat erilaisia prosessointietuja. Kartiomaisessa rakenteessa käytetään kapenevia ruuveja, jotka luovat pienemmän raon materiaalin liikkuessa eteenpäin. Tämä ominaisuus lisää materiaalin puristusta ja parantaa kaasunpoistoa. Se mahdollistaa myös suuremman vääntömomentin siirron, mikä tekee siitä ihanteellisen materiaaleille, joilla on alhainen tiheys tai jotka sitovat kaasua. Rinnakkaiset kaksoisruuvisylinterit taas käyttävät vakiohalkaisijan omaavia ruuveja. Nämä järjestelmät ovat erinomaisia sekoittamisessa ja seostuksessa, erityisesti silloin, kun ruuvit pyörivät samaan suuntaan. Rinnakkaiset rakenteet edistävät itsepuhdistumista ja tasaista dispersiota. Matemaattiset mallit osoittavat, että kartiomaiset kaksoisruuvisylinterit parantavat imutilavuutta ja paineen muodostumista, mikä johtaa parempaan ekstruusiotehokkuuteen verrattuna rinnakkaisiin rakenteisiin.

- Kartiomaiset tynnyrit: Parempi puristukseen, kaasunpoistoon ja vääntömomenttiin.

- Rinnakkaistynnyrit: Parempi sekoittamiseen, seostukseen ja itsepuhdistukseen.

Kartiomaisen suunnittelun ainutlaatuiset edut

Kartiomainen muotoilu tarjoaa useita ainutlaatuisia etuja. Se parantaa tuottavuutta ja tehokkuutta, erityisesti PVC-putkien valmistuksessa. Ruuvikanavan tilavuuden asteittainen pienentäminen lisää painetta ja parantaa seostamista. Tämä muotoilu tukee myös hellävaraista leikkausta, joka suojaa lämpöherkkiä materiaaleja. Käyttäjät voivat säätää ruuvin nopeutta ja halkaisijaa optimoidakseen tuottonopeudet ja sulan laadun. Kartiomainen kaksoisruuvisylinteri parantaa sekoittumista, mikä johtaa tasaiseen väriin ja parempiin mekaanisiin ominaisuuksiin valmiissa tuotteissa. Edistykselliset ohjausjärjestelmät parantavat entisestään prosessin tehokkuutta ja tuotteen tasalaatuisuutta.

Kartiomainen muotoilu auttaa myös vähentämään energiankulutusta ja jätettä, mikä tukee kustannustehokasta ja kestävää tuotantoa.

Tyypilliset sovellukset

Kartiomaista kaksoisruuvisylinteriä käytetään monilla teollisuudenaloilla. Se käsitteleePVC-putket, -profiilit ja -levytkorkealla hyötysuhteella. Valmistajat käyttävät sitä vaikeasti kierrätettävien muovien ja lääketieteellisen luokan polymeerien kanssa. Rakenne tukee suuria tuotantonopeuksia, japrofiilit jopa 550 paunaa tunnissa ja putket jopa 1000 paunaa tunnissaSe parantaa myös tuotteen laatua vähentämällä neulanreikiä ja varmistamalla tasaisen kosteuspitoisuuden. Lääke-, muovi- ja komposiittiteollisuuden kaltaiset teollisuudenalat hyötyvät sen modulaarisesta rakenteesta ja mukautuvuudesta.

| Sovellusalue | Tarjottu etu |

|---|---|

| PVC-putkien valmistus | Suuri teho, tasainen sula, vakaa laatu |

| Profiilin pursotus | Parannettu sekoitus, tarkat mitat |

| Lääketieteelliset polymeerit | Hellävarainen käsittely, tasaiset ominaisuudet |

| Kierrätetyt muovit | Monipuolinen materiaalinkäsittely, kustannussäästöt |

Kartiomaisen kaksoisruuvisylinterin valitseminen

Materiaalien yhteensopivuus

Oikean kartiomaisen kaksoisruuvisylinterin valinta alkaa materiaalien yhteensopivuuden ymmärtämisestä. Insinöörien on sovitettava sylinterin ja ruuvin rakenne käsiteltävän materiaalin erityisominaisuuksiin. EsimerkiksiPVC-yhdisteetvaativat erilaisen ruuvikonfiguraation kuin polyolefiinit tai tekniset muovit. Numeeriset tutkimukset auttavat insinöörejä simuloimaan, miten erilaiset ruuvirakenteet ja sylinterikokoonpanot vaikuttavat materiaalin virtaukseen, sulamiseen ja sekoittumiseen. Nämä simulaatiot osoittavat, miten ruuvin geometria ja prosessiparametrit – kuten lämpötila, ruuvin nopeus ja syöttönopeus – vaikuttavat materiaalin käyttäytymiseen sylinterin sisällä.

Herkkiä materiaaleja käsiteltäessä insinöörien on hallittava leikkausvoimaa ja lämpöä hajoamisen estämiseksi. He säätävät ruuvielementtien sijoittelua ja sylinterin pituutta varmistaakseen tasaisen sekoittumisen ja sulamisen. Hankaavat tai syövyttävät materiaalit tarvitsevat erityisiä sylinterin vuorauksia tai ruuvipinnoitteita vaurioiden välttämiseksi. Valitsemalla huolellisesti oikean yhdistelmänruuvi ja tynnyri, operaattorit ylläpitävät materiaalin eheyttä ja saavuttavat tasaisen tuotteen laadun.

Vinkki: Tarkista aina materiaalin sulamispiste, viskositeetti ja kemiallinen reaktiivisuus ennen sylinterin ja ruuvin kokoonpanon valitsemista.

Kulumiskestävyys ja kestävyys

Kestävyydellä on keskeinen rooli kaksoisruuvisylinterin suorituskyvyssä ja käyttöiässä. Valmistajat käyttävät erittäin lujia seosteräksiä, nitrattuja pintoja ja bimetallivuorauksia kulumisen ja korroosion estämiseksi. Nämä materiaalit suojaavat sylinteriä ja ruuveja täyteaineiden, lasikuitujen tai mineraalilisäaineiden aiheuttamalta hankaukselta. Erittäin hankaaviin tai syövyttäviin sovelluksiin insinöörit voivat määrittää lisäpintakäsittelyjä tai -pinnoitteita.

Alla oleva taulukko esittelee yleisimmät materiaalivalinnat ja niiden edut:

| Materiaalityyppi | Tarjottu etu | Tyypillinen sovellus |

|---|---|---|

| Nitritetty teräs | Korkea pinnan kovuus | Standardi polymeerien käsittely |

| Bimetalliseos | Erinomainen kulutuskestävyys | Täytetyt tai vahvistetut muovit |

| Ruostumaton teräs | Korroosionkestävyys | Reaktiiviset tai aggressiiviset yhdisteet |

Kuluneiden osien säännöllinen tarkastus ja oikea-aikainen vaihto auttavat ylläpitämään tasaista puristuslaadun. Oikeiden materiaalien valinta sylinterille ja ruuveille vähentää seisokkiaikoja ja pidentää laitteiden käyttöikää.

Huolto- ja asennushuomioita

Asianmukainen huolto ja asennus takaavat kartiomaisen kaksoisruuvisylinterin luotettavan toiminnan ja pitkän käyttöiän. Nykyaikaisissa ekstruudereissa, kuten Gemini® Conical Twin Screw Extrudereissa, on matalakierroksiset ruuvit, joissa on sisäiset vesijäähdytysjärjestelmät, kestävät vaihteistot ja tehokkaat ilmajäähdytteiset sylinterinlämmittimet. Nämä ominaisuudet vaativat huolellista suunnittelua asennuksen aikana. Käyttäjän on varmistettava tehokas jäähdytysinfrastruktuuri, tukeva vaihteiston tuki ja riittävät syöttömekanismit optimaalisen suorituskyvyn saavuttamiseksi.

Kunnossapito-ohjelmat, kuten Milacronin tarjoamat, sisältävät tynnyrien ja ruuvien varastoinnin ja kunnostuksen. Näiden palveluiden avulla käyttäjät voivat pidentää laitteidensa käyttöikää ja ylläpitää asennuksen eheyttä. Vaihteiston kunnostukset ja päivitykset ovat myös tärkeässä roolissa ekstruuderin vakauden ja luotettavuuden ylläpitämisessä.

Huomautus: Aikatauluta säännölliset tarkastukset ja pidä yksityiskohtaiset huoltokirjat. Nopea pääsy korjauspalveluihin ja varaosiin auttaa minimoimaan seisokkiajat ja varmistaa jatkuvan tuotannon.

Kartiomaisen kaksoisruuvisylinterin vaikutus ekstruusiokykyyn

Tehokkuus ja tuloslaatu

Kartiomainen kaksoisruuvisylinteri parantaa ekstruusiotehokkuutta optimoimalla materiaalin virtausta ja sekoittumista. Lomittuvat ruuvit ja kartiomainen muoto lisäävät plastisointiosan pinta-alaa. Tämä rakenne auttaa jakamaan lämmön tasaisesti ja vähentää energianhukkaa. Käyttäjät huomaavat sulan tasaisemman jakautumisen ja paremman lämpötilan hallinnan. Nämä ominaisuudet vähentävät materiaalin hajoamisriskiä ja parantavat tuotteen tasaisuutta.

Tämän tyyppistä tynnyriä käyttävät tuotantolinjat saavuttavat usein nopeampia puristusnopeuksia ja korkeamman laadun tuloksia.Energiankulutus voi laskea jopa 30 %verrattuna perinteisiin tynnyreihin. Ruuvien ja tynnyrien parannettu kestävyys tarkoittaa myös vähemmän huoltoseisokkeja.alla oleva taulukko korostaa keskeisiä suorituskykymittareita:

| Mittari / Ominaisuus | Arvo / Kuvaus |

|---|---|

| Tuotantotehokkuus | Huomattavasti parantunut |

| Energiankulutus | Merkittävä vähennys |

| Romuhinnat | Merkittävä vähennys |

| Ruuvien kulumisen vähentäminen | Jopa 60 %:n vähennys |

| Läpäisykyvyn kasvu | Jopa 25 %:n nousu |

| Jäteprosentti | ~1,5 % |

| Uusien ulottuvuuksien käynnistysaika | 1–2 tuntia |

Nämä tulokset osoittavat, että kartiomainen kaksoisruuvisylinteri tukee vakaata tuotantoa, vähentää jätettä ja parantaa tuotannon laatua.

Kustannustehokkuus

Valmistajat hyötyvät tämän sylinterirakenteen kustannustehokkuudesta. Alhaisempi energiankulutus alentaa suoraan käyttökustannuksia. Vahvat materiaalit ja edistyneet pinnoitteet pidentävät sekä sylinterin että ruuvien käyttöikää. Tämä kestävyys tarkoittaa harvempia vaihtoja ja harvempia huoltoja.

Myös pienemmät hylkyprosentit ja nopeammat käynnistysajat auttavat säästämään rahaa. Käyttäjät käyttävät vähemmän aikaa laitteiden puhdistamiseen ja säätämiseen. Yllä oleva taulukko osoittaa, ettäjätemäärät laskevat noin 1,5 prosenttiin, ja uusien tuotemittojen käynnistysajat lyhenevät vain 1–2 tuntiin. Näiden parannusten ansiosta yritykset voivat tuottaa enemmän vähemmillä resursseilla.

Vinkki: Kartiomaiseen kaksoisruuvisylinteriin investoiminen voi johtaa pitkän aikavälin säästöihin ja luotettavampaan tuotantoon.

Kartiomainen kaksoisruuvisylinteri tarjoaa tarkan hallinnan ja korkean tehokkuuden muovin ekstruusiossa. Tutkimukset osoittavat, että optimoidut ekstruusioparametrit johtavat yhdenmukaisiin tuloksiin ja parantuneisiin saantoihin. Käyttäjien tulisi sovittaa sylinterin suunnittelu materiaalitarpeisiin ja seurata prosessimuuttujia. Tietoon perustuva valinta varmistaa luotettavan suorituskyvyn ja erinomaisen tuotteen laadun.

Usein kysytyt kysymykset

Millä teollisuudenaloilla käytetään kartiomaisia kaksoisruuvisylinteriä?

Muovi-, rakennus- ja lääkinnällisten laitteiden valmistajat käyttävätkartiomaiset kaksoisruuvitynnyritputkien, profiilien ja erikoispolymeerituotteiden valmistukseen.

Kuinka usein käyttäjien tulisi tarkastaa kartiomainen kaksoisruuvisylinteri?

Toimijoiden tulisitarkasta tynnyrisäännöllisesti. Useimmat asiantuntijat suosittelevat kuukausittaisia tarkastuksia optimaalisen suorituskyvyn varmistamiseksi ja odottamattomien seisokkien välttämiseksi.

Voiko kartiomainen kaksoisruuvisylinteri käsitellä muita materiaaleja kuin PVC:tä?

Kyllä. Kartiomaiset kaksoisruuvisylinterit käsittelevät erilaisia polymeerejä, mukaan lukien polyolefiinit ja tekniset muovit, säätämällä ruuvien suunnittelua ja prosessiparametreja.

Julkaisun aika: 02.07.2025