Pullonpuhallusmuovausruuvisylinterin rakenne eroaa ruiskuvaluun verrattuna pidemmän pituutensa ja korkeamman puristussuhteensa ansiosta. Tämä auttaa luomaan tasaisia aihioita, mikä parantaa pullon kirkkautta ja lujuutta. Maailmanlaajuisten puhallusmuovattujen muovien markkinoiden kasvaessaPuhallusruuvitynnyrijaKalvopuhallettu ruuvitehokkaan sulatuksen, sekoittamisen ja energiansäästön saavuttamiseksiYksittäinen muovinen ruuvisylinteri.

Ruuvitynnyrin toiminta muovausprosesseissa

Materiaalin sulatus- ja kuljetusroolit

Ruuvisylinteri toimii sekä pullonpuhallusmuovaus- että ruiskuvalukoneiden sydämenä. Sen päätehtävänä on sulattaa muovipellettejä ja siirtää sulaa materiaalia eteenpäin. Ruiskuvalussa ruuvi pyörii kuumennetun sylinterin sisällä puristaen ja sulattaen muovia. Kun muovi sulaa, ruuvi työntää sen muottiin korkeassa paineessa. Tämä prosessi muotoilee muovin kiinteiksi osiksi.

Pullonpuhallusmuovauksessa ruuvin runko sulattaa myös polymeerin. Materiaalin liikuttamistapa voi kuitenkin muuttua. Esimerkiksi ekstruusiopuhallusmuovauksessa ruuvi voi pyöriä jatkuvasti tai vaiheittain. Se työntää sulanutta muovia ulos putkena, jota kutsutaan aihioksi. Sitten aihioon puhalletaan ilmaa pullon muodostamiseksi. Ruiskupuhallusmuovauksessa ruuvi ruiskuttaa sulanutta muovia muottiin aihion valmistamiseksi, josta myöhemmin tulee pullo. Ruuvin runko mukauttaa rooliaan muovausprosessin mukaan, mutta keskittyy aina muovin sulattamiseen ja tehokkaaseen liikuttamiseen.

Kärki:Hyvin suunniteltu ruuvisylinteri varmistaa, että muovi sulaa tasaisesti ja virtaa tasaisesti, mikä auttaa estämään lopputuotteen virheitä.

Sekoitus- ja homogeenisuusvaikutukset

Sekoittumisella ja homogeenisuuden roolilla on suuri merkitys tuotteen laadussa. Ruuvirungon on sekoitettava muovi ja mahdolliset lisäaineet, jotta lopullinen osa näyttää ja toimii odotetusti. Erilaiset ruuvimallit voivat vaikuttaa muovin sekoittumiseen. Esimerkiksi ruuvit, joissa on erityisiä kanavia tai sekoitusosioita, auttavat jakamaan väriaineet ja lisäaineet tasaisemmin. Tämä johtaa parempaan väriin ja vähentää heikkoja kohtia.

Valmistajat testaavat usein ruuvin sekoittumista tarkistamalla sulaneen muovin lämpötilan ja värin. He etsivät tasaisia lämpötiloja ja tasaisia värisekoituksia. Alhaisempikeskihajontanäissä testeissä tarkoittaa parempaa sekoittumista. Jotkin edistyneet ruuvit, kuten este- tai monikanavaiset rakenteet, osoittavat parempaa sekoittumista ja tasaisempaa sulaa. Näiden ominaisuuksien avulla voidaan luoda pulloja ja osia, jotka ovat vahvoja, kirkkaita ja ilman raitoja tai kuplia.

| Mittausnäkökohta | Menetelmän kuvaus | Mitä se näyttää |

|---|---|---|

| Terminen homogeenisuus | Tarkista sulamislämpötila ruuvin kärjestä | Tasainen lämmitys |

| Materiaalin homogeenisuus | Analysoi värisekoitusta sulanäytteissä | Tasainen sekoittaminen |

| Ruuvin suorituskykyindeksi | Yhdistää sekä lämpö- että materiaalihomogeenisuuden | Sulan yleinen laatu |

Hyvin sekoittuva ruuvisylinteri antaa valmistajille enemmän hallintaa tuotteen laatuun ja vähentää jätettä.

Ruuviputken suunnittelun keskeiset erot

Geometria ja mitat

Ruuvisylinterin geometria muokkaa muovin liikettä ja sulamista koneen sisällä. Pullonpuhallusmuovauksessa ruuvisylinterin pituuden ja halkaisijan suhde (L/D) on usein pidempi kuin ruiskuvaluun. Tämä lisäpituus antaa muoville enemmän aikaa sulaa ja sekoittua, mikä on tärkeää vahvojen ja kirkkaiden pullojen valmistuksessa. Pullonpuhallusmuovauksessa käytettävässä ruuvisylinterissä on yleensä asteittainen kartio ja syvemmät syöttökanavat. Nämä suunnitteluvalinnat auttavat ruuvia käsittelemään tasaista muovivirtausta ja luomaan tasaisen aihion.

Ruiskuvaluruuvisylinterit taas ovat yleensä lyhyempiä. Ne keskittyvät muovin nopeaan sulattamiseen ja ruiskuttamiseen muottiin. Lyhyempi pituus auttaa nopeuttamaan sykliaikaa ja sopii ruiskuvalun nopeaan luonteeseen. Kunkin ruuvisylinterin geometria vastaa sen prosessin tarpeita tasapainottaen sulamista, sekoittamista ja painetta.

Huomautus: Oikea geometria voi parantaa sulan laatua ja vähentää energiankulutusta hallitsemalla muovin leikkaus- ja lämpövaikutuksia.

Puristussuhde ja toiminnalliset vyöhykkeet

Puristussuhde on keskeinen osa ruuvisylinterin suunnittelua. Se mittaa, kuinka paljon ruuvi puristaa muovia sen siirtyessä syöttöalueelta mittausalueelle. Pullojen puhallusmuovauksessa käytetään usein korkeampaa puristussuhdetta. Tämä auttaa rakentamaan paineen, jota tarvitaan sileän ja kuplattoman aihion muodostamiseksi. Korkeampi suhde parantaa myös sekoittumista ja sulan homogeenisuutta, mikä johtaa parempaan pullon kirkkauteen ja lujuuteen.

Ruiskupuristusruuvien hylsyissä voidaan käyttää matalampaa tai kohtalaista puristussuhdetta materiaalista riippuen. Esimerkiksi matala puristussuhde voi aiheuttaa polystyreenissä vikoja, kuten leviämistä, kun taas korkeampi suhde parantaa tiivistymistä ja lyhentää sykliaikaa. Jos suhde on kuitenkin liian korkea tietyille materiaaleille, kuten ABS:lle, se voi aiheuttaa prosessin epävakautta ja epätäydellistä sulamista. Myös toiminnallisten vyöhykkeiden – syöttö, siirtymä ja mittaus – suunnittelulla on suuri merkitys. Näiden vyöhykkeiden syvyyden ja pituuden säätäminen muuttaa muovin sulamista ja virtaamista, mikä vaikuttaa paineeseen ja ruuvien suorituskykyyn.

- Puristussuhteen on vastattava polymeerityyppiä ja prosessitarpeita.

- Toiminnallisten vyöhykkeiden asianmukainen suunnittelu varmistaa vakaan sulamisen ja estää vikoja.

- Näiden ominaisuuksien hienosäätö voi parantaa sulan laatua ja lisätä laitoksen kapasiteettia.

Materiaalinkäsittelyn ja plastisoinnin tarpeet

Eri muovausprosesseilla on ainutlaatuiset plastisointitarpeet. Pullonpuhallusmuovausruuvisylinterin on käsiteltävä monenlaisia materiaaleja, aina suurtiheyksisestä polyeteenistä (HDPE) polypropeeniin (PP). Sen on sulatettava ja sekoitettava nämä materiaalit tasaisesti, jotta muodostuu tasaisen paksuinen aihio. Tämä on tärkeää, koska epätasainen sulaminen voi johtaa heikkoihin kohtiin tai sameihin pulloihin.

Ruiskuvaluruuvien valmistuksessa keskitytään muovin nopeaan sulattamiseen ja sen ruiskuttamiseen muottiin. Niissä käytetään usein materiaaleja, jotka vaativat tarkkaa lämpötilan säätöä ja nopeaa plastisointia. Jotkin materiaalit, kutenkorkean viskositeetin omaavat hartsit, voi olla haastavaa käsitellä ruiskupuhallusmuovauksessa. Ruuvirungon suunnittelussa on otettava huomioon nämä erot sujuvan toiminnan varmistamiseksi.

| Aspect | Ekstruusiopuhallusmuovaus (EBM) | Ruiskupuhallusmuovaus (IBM) |

|---|---|---|

| Romu | 5–30 % romua, vaatii kierrätystä, lisää vaihtelua. | Oikeilla työkaluilla minimaalinen hylkymäärä; vain aloituksesta tai värinmuutoksista. |

| Muovin suunta | Parson puhalletaan korkeassa lämpötilassa, vähän suuntausta. | Jonkin verran suuntautumista injektoinnin aikana parantaa ominaisuuksia. |

| Työkalukustannukset | Matalampi, hyvä lyhyille juoksuille. | Korkeampi, mutta tehokas pitkille matkoille. |

| Selkeys | Mahdollisia suulakeviivoja tai -vikoja. | Kirkkaat säiliöt paremman hallinnan ansiosta. |

| Pohjan puristushaavan arpi | Läsnä, voi vaikuttaa ulkonäköön. | Ei mitään, parempi ulkonäkö ja vahvuus. |

| Pohjatyöntö | Vaikeampi puristuksen vuoksi. | Helpompi sisäänvedettävien tulppien kanssa. |

Vinkki: Yhteensopivuusruuvisylinterin suunnittelumateriaaliin ja prosessiin auttaa vähentämään jätettä, parantamaan kirkkautta ja tekemään vahvempia pulloja.

Kulutuskestävyys ja materiaalien yhteensopivuus

Kulumiskestävyys on suuri huolenaihe sekä pullojen puhallusmuovauksessa että ruiskuvalussa. Ruuvi ja sylinteri kohtaavat jatkuvaa kitkaa ja painetta liikkuvasta muovista. Muovin täyteaineet ja lisäaineet voivat pahentaa kulumista entisestään. Pullojen puhallusmuovausruuvisylinterikäyttää usein korkealaatuista nitrattua terästä, bimetalliseoksia tai erikoispinnoitteita, kuten volframikarbidia, kulumisen ja korroosion estämiseksi. Nämä materiaalit pidentävät ruuvin käyttöikää jopa hankaavia tai syövyttäviä polymeerejä käsiteltäessä.

Ruiskupuristussylinterien materiaaleina voidaan käyttää esimerkiksi nitrilloinitridiä, D2-työkaluterästä, CPM 10V:tä tai jopa kovametallia vaativiin töihin. Jokainen materiaali tarjoaa erilaisen suojan kulumista ja korroosiota vastaan. Esimerkiksi CPM 10V toimii hyvin lasitäytteisten tai palonestoaineiden kanssa, kun taas kovametallisylinterit sopivat parhaiten erittäin hankaaville materiaaleille. Ruuvin ja sylinterin materiaalien yhteensovittaminen on tärkeää lämpölaajenemisen ja jumiutumisen aiheuttamien ongelmien välttämiseksi.

- Yleisiä kulumisongelmia ovat kiilautuminen, hankauskuluminen ja linjauskuluminen.

- Oikeiden materiaalien ja pinnoitteiden käyttö pidentää ruuvin rungon käyttöikää.

- Säännölliset kulumismallien tarkastukset voivat auttaa havaitsemaan ongelmat varhaisessa vaiheessa ja ohjaamaan suunnittelun parannuksia.

Muista: Hyvin valittu ruuvisylinterin materiaali pitää koneen käynnissä sujuvasti ja vähentää korjausten aiheuttamaa seisokkiaikaa.

Pullonpuhallusmuovausruuvisylinterin ominaisuudet

Suunnittelun mukautukset Parison-laatua varten

Valmistajat suunnittelevat pullonpuhallusmuovausruuvisylinterin useilla ominaisuuksilla, jotka parantavat aihion laatua. Nämä mukautukset auttavat luomaan pulloja, joilla on tasaiset seinät ja sileät pinnat. Tässä on joitakin tärkeimmistä suunnitteluvalinnoista:

- Ruuvirumpu mahdollistaa tarkan hallinnan muovin sulamiselle ja virtaamiselle. Tämä auttaa pitämään aihion seinämän paksuuden tasaisena, mikä johtaa pullojen ulkonäkö paranee.

- Insinöörit käyttävät korkealaatuisia materiaaleja, kuten nitrattua terästä, bimetalliseoksia ja volframikarbidipinnoitteita. Nämä materiaalit tekevät ruuvirungosta kestävämmän ja kulumiskestävämmän, joten se toimii hyvin ajan kuluessa.

- Räätälöinti on yleistä. Valmistajat voivat muuttaa ruuvin halkaisijaa, pituuden ja halkaisijan suhdetta (L/D), kierteen muotoa ja pintakäsittelyjä. Näiden asetusten avulla he voivat sovittaa ruuvin rungon erilaisiin muoveihin ja tuotantotarpeisiin.

- Nämä suunnitteluominaisuudet auttavat optimoimaan tärkeitä prosessointitekijöitä. Ne voivat esimerkiksi lyhentää sykliaikoja, parantaa jäähdytystä ja tehdä pullokooista tarkempia.

Hyvin suunniteltuPullon puhallusmuovausruuvisylinteriantaa yrityksille enemmän hallintaa lopputuotteeseen, mikä helpottaa näyttävien ja hyvin toimivien pullojen valmistamista.

Lämpötilan säätö ja homogeenisuus

Lämpötilan säädöllä on valtava rooli puhallusmuovauksessa. Ruuvin rungon on pidettävä muovi juuri oikeassa lämpötilassa, jotta se sulaa tasaisesti ja virtaa tasaisesti. Jos lämpötila on liian korkea tai liian matala, muovi ei välttämättä muodosta hyvää aihiota.

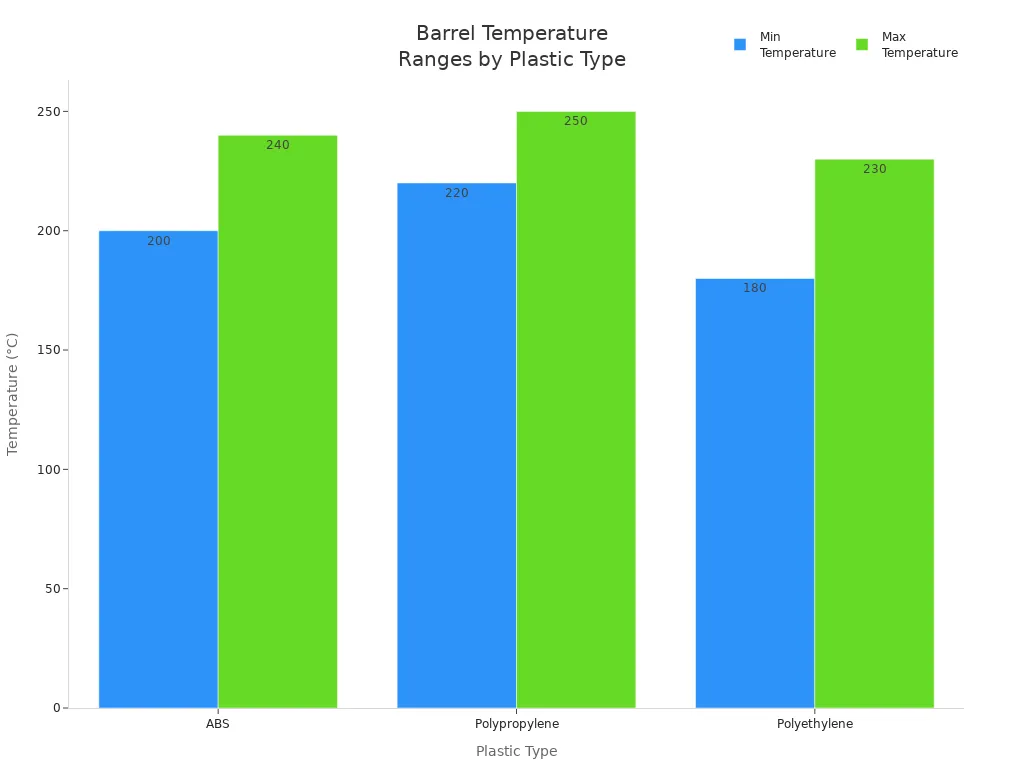

| Muovityyppi | Tyypillinen tynnyrin lämpötila-alue (°C) |

|---|---|

| ABS-jarrut | 200–240 |

| Polypropeeni | 220–250 |

| Polyeteeni | 180–230 |

Käyttäjät käyttävät lämmitinnauhoja ja antureita näiden lämpötilojen hallintaan. Ruuvin rakenne vaikuttaa myös siihen, kuinka hyvin muovi lämpenee ja sekoittuu. Ruuvin siirtymäalueelle voi muodostua kuumia kohtia, jotka aiheuttavat lämpötilan nousun. Tämän korjaamiseksi valmistajat saattavat säätää ruuvin nopeutta, lisätä jäähdytyspuhaltimia tai eristää lämmitinnauhoja. Nämä toimenpiteet auttavat pitämään sulamislämpötilan tasaisena, mikä on avain tasalaatuisten pullojen valmistukseen.

Hyvä pullonpuhallusmuovausruuvisylinterin suunnitteluparantaa myös homogeenisuutta. Uritetut syöttöruuvit ja syvät kierteet auttavat muovia sulamaan ja sekoittumaan paremmin. Ruuvin pään lähellä olevat estemäiset sekoitusosat sekoittavat polymeerin tasaisesti. Tämä tasainen sula johtaa vakaaseen aihion muodostumiseen ja vähentää virheitä.

Kun lämpötila pysyy tasaisena ja sula on tasaista, prosessi sujuu tasaisemmin ja pulloista tulee vahvempia ja kirkkaampia.

Vaikutus pullon kirkkauteen ja lujuuteen

Ruuvirungon muotoilulla on suora vaikutus valmiiden pullojen kirkkauteen ja kestävyyteen. Pidempi ruuvi, jolla on korkeapituuden ja halkaisijan suhde (usein välillä 24:1 ja 30:1)antaa muoville enemmän aikaa sulaa ja sekoittua. Korkeampi puristussuhde, yleensä noin 3,5:1, auttaa luomaan tasaisen, kuplattoman sulan. Nämä ominaisuudet parantavat yhdessä muovin virtausta ja aihion laatua.

Ruuviputkiteknologian kehitys on helpottanut kevyiden pullojen valmistamista ilman lujuuden menetystä. Parannettu materiaalin virtaus vähentää tukoksia ja pitää tuotannon käynnissä. Optimoitu lämmönsiirto auttaa ylläpitämään parhaita käsittelylämpötiloja, mikä johtaa parempaan sulan laatuun ja tasaisempiin pulloihin. Kestävät materiaalit, kuten lämpökäsitelty seosteräs, tarkoittavat vähemmän korjauksia ja lyhyempiä seisokkiaikoja.

Valmistajat voivat myös räätälöidä ruuvisylinterin erilaisiin tuotantotarpeisiin. Jotkut käyttävät integroituja antureita sulan paineen ja lämpötilan seuraamiseen reaaliajassa. Tämä mahdollistaa nopeat säädöt ja auttaa ehkäisemään ongelmia ennen kuin ne vaikuttavat tuotteeseen.

- Uritetut syöttöruuvit ja syvät kierteet parantavat hartsin sulamista ja sekoittumista, mikä on tärkeää kirkkaiden pullojen valmistuksessa.

- Sekoitusrajapinnat varmistavat polymeerin tasaisen sekoittumisen, mikä vähentää juovia ja heikkoja kohtia.

- Korkeat puristussuhteet mahdollistavat ohuemmat ja kevyemmät pulloseinät pitäen ne samalla vahvoina.

Näiden suunnitteluparannusten avulla yritykset voivat valmistaa pulloja, jotka ovat paitsi kevyempiä myös kirkkaampia ja kestävämpiä, mikä vastaa nykypäivän pakkausteollisuuden vaatimuksiin.

Vertailutaulukko: Pullonpuhallusmuovaus vs. ruiskuvaluruuvitynnyrit

Vierekkäisten ominaisuuksien yhteenveto

Kun verrataan pullon puhallusmuovausta jaruiskuvaluruuvitynnyrit, useita eroja erottuu. Alla oleva taulukko korostaa tärkeimpiä ominaisuuksia vierekkäin:

| Ominaisuus | Pullonpuhallusmuovausruuvisylinteri | Ruiskuvaluruuvisylinteri |

|---|---|---|

| Muovin sulatusmenetelmä | Sulattaa ja puristaa muovia muodostaen onton aihion | Sulattaa ja ruiskuttaa muovia esimuottimuottiin |

| Tuotteen ulottuvuus | Valmistaa onttoja 2D-tuotteita, kuten pulloja ja säilytysastioita | Tuottaa 3D-onttoja osia suurella tarkkuudella |

| Käytetyt materiaalit | HDPE, PP, PET | Akryyli, polykarbonaatti, POM, PE |

| Muottisuunnittelu ja tarkkuus | Joustava muotoilu, alhaisempi tarkkuus | Tarkka ja täsmällinen hartsin virtaus |

| Romun syntyminen | Luo salamavalon, jota täytyy rajata | Jätteetön, ei leikkausta tarvita |

| Työkalukustannukset | Alemmat, joustavat työkalut | Korkeampi, vähemmän joustava |

| Tuotantonopeus | Hitaampi, käyttäjän taidot ovat tärkeitä | Nopeampi, ihanteellinen suurille määrille |

| Tuotetyypit | Suuremmat astiat, monimutkaiset muodot, kahvat | Pieniä, tarkkoja osia tiukoilla toleransseilla |

| Painon ja materiaalin hallinta | Vähemmän tarkka, seinämän paksuuden kalibrointi vaikeampaa | Tarkka paino ja tasainen materiaalin jakautuminen |

| Säiliön kokoluokka | Alle 28 g, jopa 230 litraa | Paras 150 g:n tai vähemmän, ei ole taloudellinen yli 470 g:n tilavuuksille. |

| Muottivaatimukset | Yhden muotin tyyppi | Tarvitsee ruiskuvalu- ja puhallusmuotteja |

Kärki:Säännöllinen huolto pitää molemmat ruuvisylinterityypit toiminnassa moitteettomasti. Pullojen puhallusmuovauksessa käyttäjät puhdistavat ruuvin ja sylinterin usein jäämien kertymisen estämiseksi. He myös seuraavat lämpötilaa ja voitelevat liikkuvia osia. Ruiskuvalussa tiimit tarkastavat ruuvin ja sylinterin vuosittain, tarkistavat prosessimuuttujat ja huoltavat hydrauliöljyä ja lämmitinnauhoja. Nämä toimenpiteet auttavat varmistamaan tasaisen tuotteen laadun ja pidentämään laitteiden käyttöikää.

Valmistajat näkevät selkeitä eroja pullonpuhallusmuovauksen ja ruiskuvalun ruuvisylinterin suunnittelussa. Pullonpuhallusmuovauksessa käytettävässä ruuvisylinterissä on pidempi geometria ja tarkka lämpötilan säätö aihion laadun parantamiseksi. Keskeiset tekijät, kuten ruuvin muoto, materiaalivalinta ja reaaliaikainen valvonta, auttavat parantamaan tehokkuutta ja tuotteen tasalaatuisuutta.

- Ruuvigeometria muotoilee sulamista ja sekoittamista, mikä vähentää jätettä ja parantaa laatua.

- Huolellinen materiaalivalinta estää kulumista ja ylikuumenemista, erityisesti hankaavien muovien kanssa.

| Haaste | Vaikutus valmistukseen |

|---|---|

| Materiaalivalinta | Estää kulumista ja pidentää käyttöikää |

| Lämpötilan säätö | Säilyttää tuotteen kirkkautta ja lujuutta |

| Toimintakäytännöt | Vähentää seisokkiaikoja ja vikoja |

Oikean ruuvisylinterin suunnittelu johtaa parempiin pulloihin, pienempään jätteeseen ja sujuvampaan tuotantoon.

Usein kysytyt kysymykset

Mikä erottaa puhallusmuovausruuvin sylinterin ruiskuvaluruuvin sylinteristä?

Puhallusmuovausruuvisylinterion pidempi ja siinä käytetään korkeampaa puristussuhdetta. Tämä rakenne auttaa luomaan yhtenäisiä aihioita vahvoja ja kirkkaita pulloja varten.

Miten ruuvisylinterin muotoilu vaikuttaa pullon laatuun?

Ruuvisylinteri ohjaa sulamista ja sekoittumista. Hyvä suunnittelu johtaa tasaiseen seinämän paksuuteen, parempaan kirkkauteen ja vahvempiin pulloihin.

Voivatko valmistajat käyttää samaa ruuvisylinteriä molemmissa prosesseissa?

Ei, jokainen prosessi tarvitsee oman ruuvisylinterinsä. Oikean suunnittelun käyttö varmistaa sujuvan toiminnan ja korkealaatuiset tuotteet.

Julkaisuaika: 25.7.2025